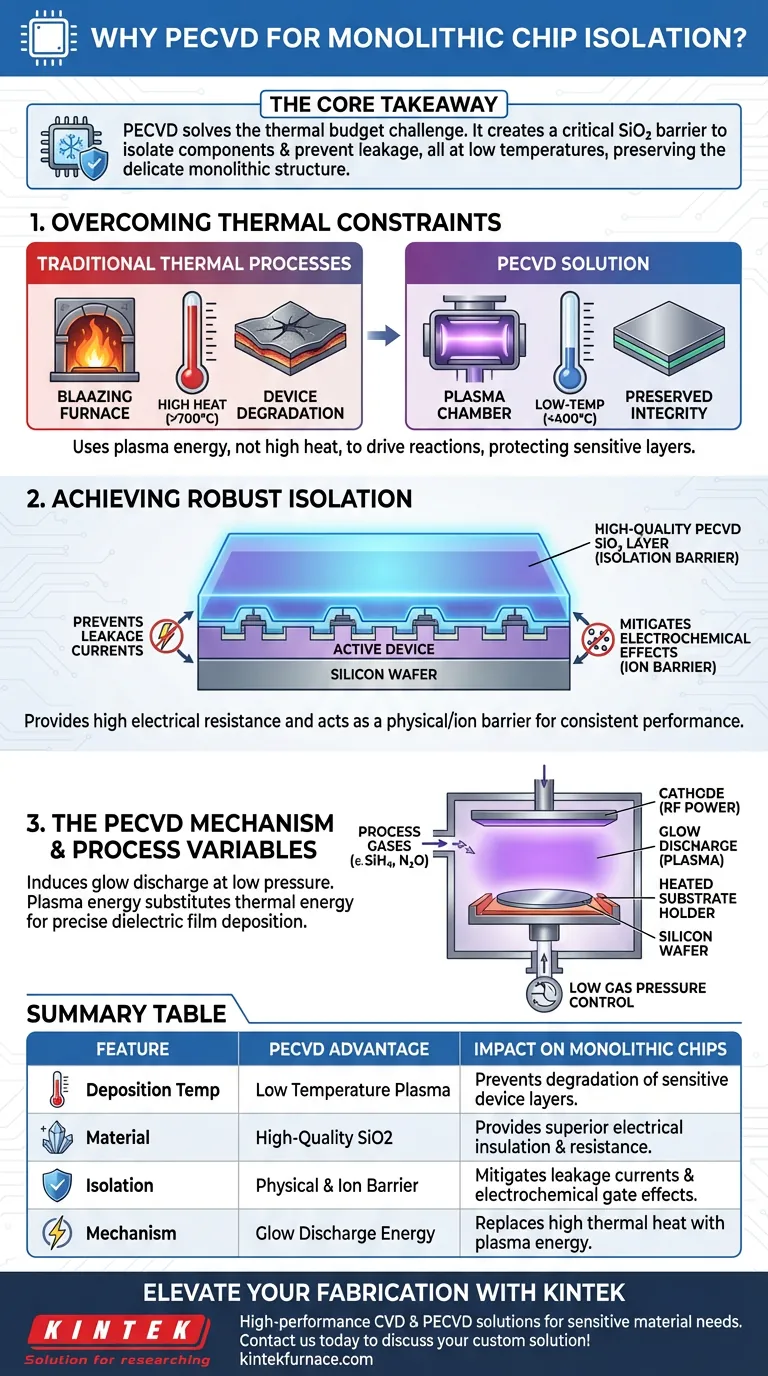

Il motivo principale per utilizzare un sistema di deposizione chimica da vapore assistita da plasma (PECVD) nei chip integrati monolitici è la sua capacità di depositare film sottili di biossido di silicio (SiO2) di alta qualità a temperature relativamente basse. Mentre i metodi di deposizione tradizionali richiedono spesso un calore elevato che può danneggiare i componenti sensibili, il PECVD utilizza l'energia del plasma per guidare le reazioni chimiche necessarie, garantendo l'integrità della struttura del dispositivo sottostante.

Concetto chiave: Il PECVD risolve la sfida del budget termico nella produzione di chip. Crea una barriera critica in biossido di silicio che isola elettricamente i componenti e previene le correnti di dispersione, il tutto senza esporre la delicata struttura monolitica a processi distruttivi ad alta temperatura.

Il Ruolo Critico del Controllo della Temperatura

Superare i Vincoli Termici

Nell'integrazione monolitica, preservare la stabilità degli strati esistenti è fondamentale. I processi termici tradizionali richiedono spesso temperature che potrebbero degradare il dispositivo.

Il PECVD aggira questo problema utilizzando un plasma a bassa temperatura all'interno della camera di processo. Ciò consente la formazione di film solidi senza sottoporre il substrato al calore intenso solitamente richiesto per innescare il legame chimico.

Il Meccanismo d'Azione

Il sistema funziona inducendo una scarica a bagliore al catodo a bassa pressione di gas. Una volta introdotti i gas di processo, questi subiscono specifiche reazioni di plasma e chimiche.

Questa sostituzione energetica, che utilizza il plasma anziché l'energia termica pura, consente la deposizione precisa di film dielettrici su wafer di silicio mantenendo l'ambiente relativamente fresco.

Ottenere un Isolamento Robusto

Eliminare la Dispersione Elettrica

La funzione principale dello strato di SiO2 prodotto dal PECVD è quella di fungere da barriera di isolamento elettrico.

Il film depositato fornisce un'elevata resistenza elettrica. Ciò è essenziale per prevenire correnti di dispersione che altrimenti comprometterebbero l'efficienza e la funzionalità del chip integrato.

Mitigare gli Effetti Elettrochimici

Oltre al semplice isolamento elettrico, lo strato funge da cruciale barriera fisica e ionica.

Questa barriera serve a mitigare gli effetti elettrochimici di gate. Separando fisicamente i componenti, lo strato di SiO2 impedisce ai fattori esterni di disturbare la distribuzione dei portatori nel semiconduttore, garantendo prestazioni costanti del dispositivo.

Comprendere le Variabili del Processo

Complessità dei Parametri di Deposizione

Sebbene il PECVD offra vantaggi termici, introduce complessità di processo per quanto riguarda la regolazione dei gas. La qualità del film dipende fortemente dal mantenimento di un ambiente specifico a bassa pressione di gas.

Gli operatori devono controllare attentamente l'introduzione dei gas di processo dopo che il campione ha raggiunto la sua specifica temperatura target (inferiore). Deviazioni nella pressione o nel flusso di gas possono alterare le reazioni chimiche, influenzando potenzialmente l'uniformità o la densità dello strato di isolamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se il PECVD è la soluzione corretta per le tue specifiche esigenze di integrazione, considera i tuoi vincoli principali:

- Se il tuo obiettivo principale è preservare gli strati sensibili alla temperatura: il PECVD è la scelta ottimale, poiché deposita film dielettrici essenziali senza superare il budget termico del substrato.

- Se il tuo obiettivo principale è prevenire il crosstalk del segnale e la dispersione: l'affidamento sui film di SiO2 di alta qualità del PECVD fornisce l'elevata resistenza necessaria per eliminare le correnti di dispersione.

- Se il tuo obiettivo principale è stabilizzare la distribuzione dei portatori: le proprietà di barriera fisica dei film PECVD sono necessarie per mitigare gli effetti elettrochimici di gate e schermare contro il movimento degli ioni.

Sfruttando l'energia del plasma per sostituire l'intensità termica, il PECVD consente la creazione di strutture monolitiche robuste e isolate che altrimenti sarebbero impossibili da fabbricare.

Tabella Riassuntiva:

| Caratteristica | Vantaggio PECVD | Impatto sui Chip Monolitici |

|---|---|---|

| Temperatura di Deposizione | Plasma a Bassa Temperatura | Previene il degrado degli strati sensibili del dispositivo. |

| Materiale | SiO2 di Alta Qualità | Fornisce un isolamento elettrico e una resistenza superiori. |

| Isolamento | Barriera Fisica e Ionica | Mitiga le correnti di dispersione e gli effetti elettrochimici di gate. |

| Meccanismo | Energia da Scarica a Bagliore | Sostituisce il calore termico elevato con l'energia del plasma. |

Migliora la Tua Fabbricazione di Semiconduttori con KINTEK

La precisione è fondamentale quando le tue strutture monolitiche sono in gioco. Supportata da R&S e produzione esperte, KINTEK offre sistemi CVD ad alte prestazioni, soluzioni PECVD e forni da laboratorio personalizzabili ad alta temperatura progettati specificamente per esigenze di materiali sensibili.

Sia che tu stia cercando di ottimizzare il tuo budget termico o migliorare l'isolamento dielettrico, il nostro team è pronto a fornire le attrezzature specializzate che il tuo progetto unico richiede.

Pronto ad aggiornare le tue capacità di laboratorio? Contattaci oggi stesso per discutere la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Sixing Xu, Xiaohong Wang. Wafer-level heterogeneous integration of electrochemical devices and semiconductors for a monolithic chip. DOI: 10.1093/nsr/nwae049

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Che ruolo svolge l'ambiente sottovuoto nella PECVD? Sblocca film sottili di alta qualità con un controllo di precisione

- Perché il PECVD è considerato rivoluzionario nella deposizione di film sottili? Sblocca soluzioni per film di alta qualità a bassa temperatura

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali specie reattive sono coinvolte nel processo PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi dell'utilizzo di PECVD rispetto al CVD termico? Temperature più basse, maggiore controllo e risparmio sui costi

- Come viene utilizzato il PECVD per depositare rivestimenti duri? Ottenere una protezione superficiale durevole a bassa temperatura

- In che modo la pressione influisce sul processo PECVD? Ottimizzare la qualità del film e le velocità di deposizione

- Come viene depositato il nitruro di silicio tramite CVD? Scegliere LPCVD o PECVD per proprietà del film ottimali