Per depositare un rivestimento duro utilizzando il PECVD, i gas precursori vengono introdotti in una camera a bassa pressione dove un campo elettrico li innesca in un plasma. Questo plasma scompone chimicamente i gas in frammenti reattivi, che quindi si depositano sulla superficie di un componente come un film denso, duro e resistente all'usura, come il nitruro di silicio. L'intero processo avviene a una temperatura relativamente bassa, preservando l'integrità del materiale sottostante.

Il valore fondamentale del PECVD per i rivestimenti duri risiede nell'uso dell'energia del plasma, piuttosto che del calore elevato, per guidare le reazioni chimiche. Ciò consente la formazione di superfici altamente durevoli su materiali sensibili alla temperatura che verrebbero danneggiati o distorti dai metodi di deposizione convenzionali ad alta temperatura.

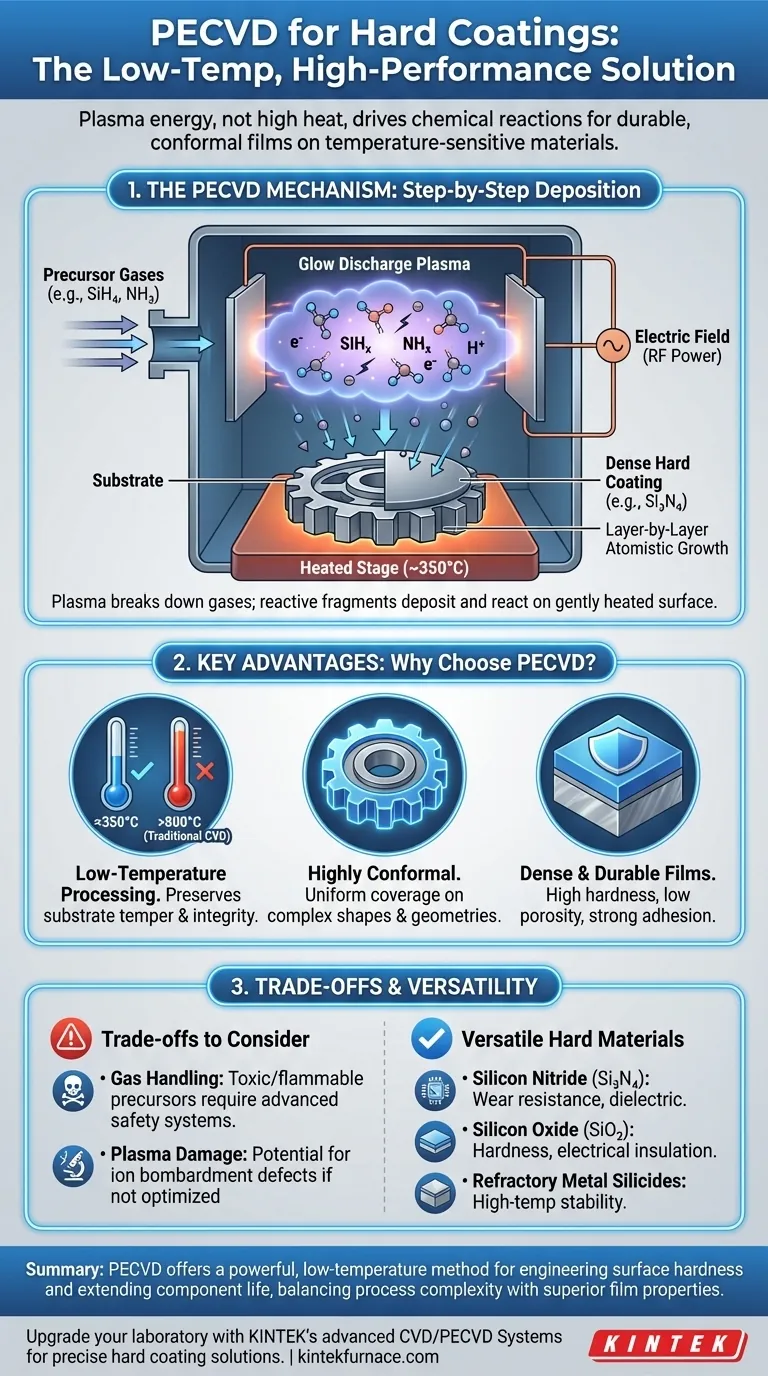

Il Meccanismo PECVD per Rivestimenti Duri

Il PECVD, o Deposizione Chimica da Vapore Potenziata dal Plasma, è un processo che costruisce un film solido atomo per atomo da uno stato gassoso. Per i rivestimenti duri, l'obiettivo è creare uno strato significativamente più duro e resistente all'usura rispetto al materiale substrato stesso.

Creazione dell'Ambiente al Plasma

Il processo inizia all'interno di una camera a vuoto contenente il componente da rivestire, che è posizionato su un elettrodo. I gas precursori, che contengono i blocchi costitutivi atomici del rivestimento finale, vengono introdotti nella camera a una portata controllata.

Energizzare i Precursori con il Plasma

Viene applicato un potente campo elettrico tra gli elettrodi, facendo sì che il gas a bassa pressione si decomponga e formi un plasma a scarica incandescente. Questo plasma è uno stato della materia ad alta energia contenente ioni, elettroni e specie radicaliche neutre. È questa energia — non il calore estremo — che rompe i legami chimici nei gas precursori.

Ad esempio, per depositare un rivestimento duro di nitruro di silicio (Si₃N₄), vengono utilizzati gas come silano (SiH₄) e ammoniaca (NH₃). Il plasma li scinde in frammenti altamente reattivi di SiHₓ e NHₓ.

Reazione Superficiale e Crescita del Film

Questi frammenti reattivi bombardano la superficie del componente. Il componente stesso viene leggermente riscaldato (tipicamente intorno ai 350°C) per fornire appena sufficiente energia termica per promuovere la mobilità superficiale e le reazioni chimiche. I frammenti reagiscono sulla superficie per formare un film di rivestimento duro stabile, denso e solido.

Il film cresce strato dopo strato, risultando in un rivestimento altamente uniforme e conforme che può variare da nanometri a micrometri di spessore, a seconda delle esigenze dell'applicazione.

Vantaggi Chiave del Processo PECVD

Gli ingegneri scelgono il PECVD per motivi specifici quando altri metodi non sono sufficienti. I vantaggi sono direttamente collegati all'uso del plasma invece dell'alta energia termica.

Lavorazione a Bassa Temperatura

Questo è il vantaggio più significativo. La deposizione chimica da vapore (CVD) tradizionale spesso richiede temperature superiori a 800°C. Il PECVD ottiene risultati simili o migliori intorno ai 350°C. Ciò rende possibile il rivestimento di acciai trattati termicamente, leghe di alluminio e altri materiali che perderebbero le loro proprietà fondamentali di massa (come la tempra o la durezza) ad alte temperature.

Film di Alta Qualità e Uniformi

Il processo guidato dal plasma produce film incredibilmente densi, con bassa porosità e forte adesione al substrato. Poiché le specie gassose reattive riempiono la camera, la deposizione è altamente conforme, il che significa che può rivestire uniformemente forme e geometrie complesse senza assottigliarsi negli angoli acuti.

Versatilità nei Materiali Duri

Il PECVD può essere utilizzato per depositare una varietà di rivestimenti ceramici duri modificando i gas precursori. I materiali comuni includono:

- Nitruro di Silicio (Si₃N₄): Eccellente per la resistenza all'usura e come dielettrico.

- Ossido di Silicio (SiO₂): Fornisce durezza e isolamento elettrico.

- Siliciuri di Metalli Refrattari: Offrono stabilità alle alte temperature e durezza.

Questa versatilità consente di adattare le proprietà del rivestimento a specifiche esigenze operative, come quelle per utensili da taglio o componenti di motori automobilistici.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. Una chiara comprensione dei suoi limiti è cruciale per un'implementazione efficace.

Gestione dei Gas Precursori

I gas utilizzati nel PECVD, come il silano, sono spesso tossici, infiammabili o piroforici (si incendiano spontaneamente all'aria). Ciò richiede sistemi di sicurezza sofisticati, apparecchiature per la gestione dei gas e infrastrutture dell'impianto, che possono aumentare il costo iniziale e la complessità.

Distinzione da Altre Applicazioni

La tecnologia PECVD fondamentale è utilizzata per una vasta gamma di applicazioni oltre i rivestimenti duri, in particolare per la creazione di rivestimenti ottici (come strati antiriflesso) e nella produzione di semiconduttori. La differenza fondamentale è la scelta dei precursori e il controllo preciso dei parametri del plasma (pressione, potenza, flusso di gas) per ottenere un indice di rifrazione o una proprietà elettrica desiderata anziché la massima durezza.

Potenziale di Danno Indotto dal Plasma

Sebbene il processo sia a bassa temperatura, il bombardamento da parte di ioni energetici provenienti dal plasma può, se non controllato attentamente, introdurre stress o difetti microscopici nel film o nella superficie del substrato. Ottimizzare i parametri di processo è fondamentale per bilanciare la velocità di deposizione con la qualità del film e minimizzare questo effetto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnologia di rivestimento richiede di abbinare le sue capacità al tuo obiettivo specifico.

- Se il tuo obiettivo principale è rivestire parti trattate termicamente o sensibili alla temperatura: Il PECVD è una scelta ideale grazie alla sua bassa temperatura di processo, che protegge le proprietà del materiale del substrato.

- Se il tuo obiettivo principale è ottenere un rivestimento denso e conforme su una forma complessa: La natura a base di plasma del PECVD garantisce una copertura eccellente e uniforme, difficile da ottenere con metodi di linea di vista.

- Se il tuo obiettivo principale è depositare una ceramica specifica come il nitruro di silicio: Il PECVD fornisce un controllo preciso sulla composizione del film semplicemente regolando il rapporto e il tipo di gas precursori.

In definitiva, il PECVD fornisce un metodo potente e a bassa temperatura per ingegnerizzare la durezza superficiale e prolungare la vita funzionale dei componenti critici.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Deposizione chimica da vapore potenziata dal plasma utilizzando gas precursori in una camera a bassa pressione |

| Caratteristica Chiave | Il funzionamento a bassa temperatura (~350°C) preserva l'integrità del substrato |

| Rivestimenti Comuni | Nitruro di silicio (Si₃N₄), ossido di silicio (SiO₂), siliciuri di metalli refrattari |

| Vantaggi | Film uniformi e conformi; alta densità; forte adesione; versatilità per forme complesse |

| Limitazioni | Richiede la manipolazione di gas tossici; potenziale di danno indotto dal plasma se non ottimizzato |

Aggiorna il tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, come l'ottimizzazione dei processi PECVD per i rivestimenti duri. Contattaci oggi per migliorare la tua ricerca e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico