Fondamentalmente, il vantaggio principale della PECVD rispetto alla deposizione chimica da vapore (CVD) termica è la sua capacità di depositare film di alta qualità a temperature significativamente più basse. Utilizzando un plasma ricco di energia anziché un calore elevato per guidare le reazioni chimiche, la PECVD apre la porta alla lavorazione di materiali sensibili alla temperatura e offre un maggiore grado di controllo sulle proprietà finali del film depositato.

La scelta di un metodo di deposizione dipende spesso dal bilanciamento tra la qualità del film e i limiti del substrato. La PECVD supera la barriera delle alte temperature della CVD termica, consentendo una deposizione di film più veloce, più versatile e spesso più economica su una gamma più ampia di materiali.

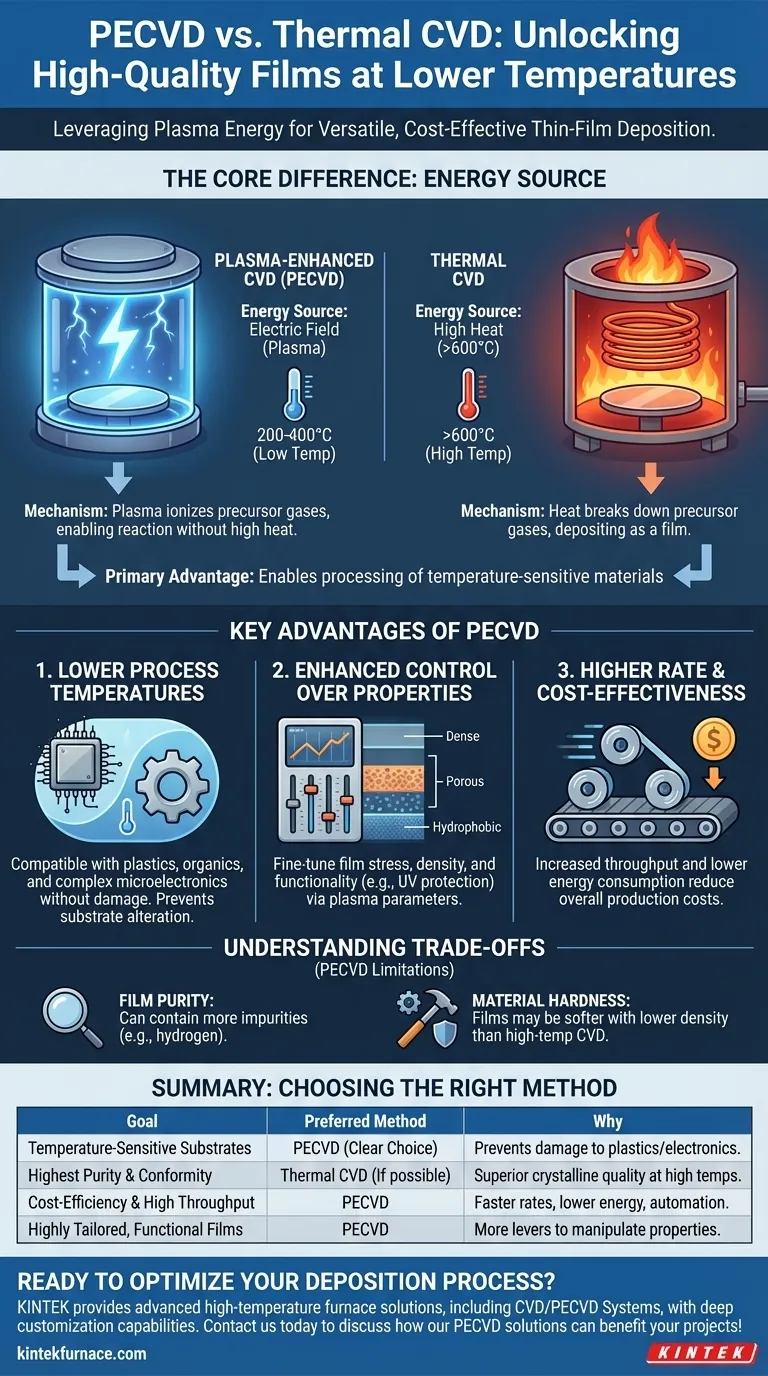

La Differenza Fondamentale: Energia al Plasma contro Energia Termica

Per comprendere i vantaggi, dobbiamo prima esaminare il meccanismo fondamentale di ciascun processo. La scelta tra i due è una scelta tra due diverse fonti di energia.

Come Funziona la CVD Termica

La CVD termica tradizionale si basa esclusivamente su calore elevato (spesso >600°C) per fornire l'energia necessaria a scomporre i gas precursori. Queste molecole decomposte reagiscono quindi e si depositano come un sottile film solido sul substrato riscaldato.

Questo requisito di alta temperatura è il limite principale del processo, poiché può danneggiare o alterare le proprietà del substrato o degli strati del dispositivo sottostanti.

Come Funziona la PECVD

La CVD potenziata al plasma (PECVD) utilizza un campo elettrico per ionizzare i gas precursori, creando uno stato della materia noto come plasma. Questo plasma è un ambiente altamente energetico che scompone efficacemente le molecole di gas.

Poiché l'energia per la reazione proviene dal plasma anziché dall'agitazione termica, il substrato può essere mantenuto a una temperatura molto più bassa (tipicamente 200-400°C).

Vantaggi Chiave del Processo PECVD

Il passaggio dall'energia termica all'energia al plasma crea diversi vantaggi operativi distinti che rendono la PECVD un metodo preferito per molte applicazioni moderne.

Temperature di Processo Inferiori

Questo è il vantaggio più significativo. La capacità di depositare film a temperature più basse rende la PECVD compatibile con substrati che verrebbero distrutti dalla CVD termica.

Ciò include plastiche, materiali organici e dispositivi microelettronici complessi in cui il calore elevato danneggerebbe componenti precedentemente fabbricati o ne altererebbe le precise caratteristiche elettriche.

Controllo Migliorato sulle Proprietà del Film

Il processo al plasma fornisce variabili aggiuntive che possono essere controllate per mettere a punto il film finale. Regolando fattori come la potenza del plasma, la frequenza e la composizione del gas, i tecnici possono manipolare le proprietà del film.

Ciò consente un alto grado di personalizzazione, consentendo la creazione di film con basso stress, densità specifiche o caratteristiche funzionali come idrofobicità e protezione UV.

Migliore Velocità di Deposizione ed Efficienza dei Costi

Anche a temperature più basse, la PECVD raggiunge spesso velocità di deposizione più elevate rispetto alla CVD termica. Ciò aumenta la produttività manifatturiera.

Combinata con un minor consumo energetico derivante dal ridotto riscaldamento e un'alta potenziale di automazione, la PECVD può ridurre significativamente i costi di produzione complessivi, rendendola economicamente attraente per la produzione su larga scala.

Comprensione dei Compromessi e dei Limiti

Nessuna tecnologia è una soluzione universale. Una valutazione obiettiva della PECVD richiede il riconoscimento dei suoi limiti rispetto ad altri metodi di deposizione.

Qualità e Purezza del Film

Sebbene eccellenti per molte applicazioni, i film provenienti dalla PECVD possono talvolta contenere più impurità, come l'idrogeno, rispetto ai film cristallini di elevata purezza prodotti da processi CVD termici ad alta temperatura come la LPCVD.

Durezza e Durabilità del Materiale

I film PECVD possono essere più morbidi e avere una densità inferiore rispetto alle loro controparti ad alta temperatura. Ciò può comportare una limitata resistenza all'usura, rendendoli inadatti per applicazioni che richiedono un'estrema durabilità meccanica.

Considerazioni sul Processo e sui Materiali

La creazione del plasma introduce complessità. Inoltre, alcuni gas precursori utilizzati nella PECVD, in particolare i composti alogenati, possono rappresentare preoccupazioni per la salute e l'ambiente che richiedono una gestione attenta.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta tra PECVD e CVD termica dipende interamente dai vincoli specifici del tuo progetto e dai risultati desiderati.

- Se la tua attenzione principale è la lavorazione di substrati sensibili alla temperatura: La PECVD è la scelta chiara, poiché il suo funzionamento a bassa temperatura previene danni a materiali come plastiche o microelettronica già fabbricata.

- Se la tua attenzione principale è ottenere la massima purezza e conformità del film: La CVD termica potrebbe essere preferita per applicazioni specifiche in cui il suo processo ad alta temperatura produce una qualità cristallina superiore, supponendo che il substrato possa sopportare il calore.

- Se la tua attenzione principale è l'efficienza dei costi e l'elevata produttività: La PECVD detiene spesso il vantaggio grazie alle sue velocità di deposizione più rapide, al minor consumo energetico e all'alto livello di automazione.

- Se la tua attenzione principale è la creazione di film altamente personalizzati o funzionali: La PECVD fornisce più leve per manipolare le proprietà del film come stress, densità e caratteristiche superficiali rispetto ai processi termici.

Comprendendo queste differenze fondamentali, puoi selezionare con sicurezza la tecnologia di deposizione che si allinea con i tuoi requisiti tecnici e i tuoi obiettivi strategici.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Temperature di Processo Inferiori | Consente la deposizione su materiali sensibili alla temperatura come plastiche e microelettronica senza danni. |

| Controllo Migliorato sulle Proprietà del Film | Consente la messa a punto precisa di stress, densità e tratti funzionali tramite i parametri del plasma. |

| Migliore Velocità di Deposizione ed Efficienza dei Costi | Maggiore produttività e minor consumo energetico riducono i costi di produzione per applicazioni su larga scala. |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda soddisfa con precisione le tue esigenze sperimentali uniche per una qualità ed efficienza del film superiori. Contattaci oggi stesso per discutere di come le nostre soluzioni PECVD possono avvantaggiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile