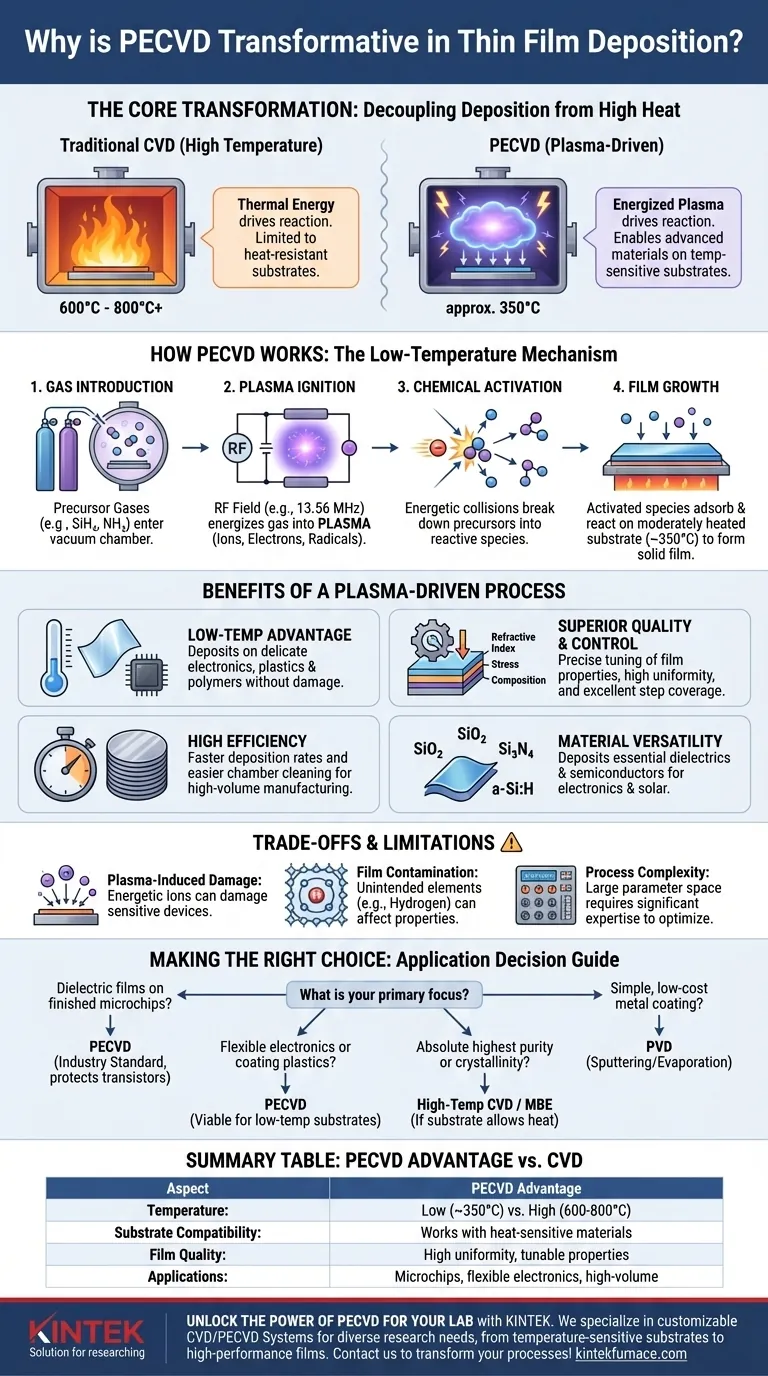

Nel suo nucleo, il PECVD è rivoluzionario perché scollega la deposizione di film sottili di alta qualità dalla necessità di temperature elevate. Utilizzando un plasma energizzato per guidare le reazioni chimiche invece del calore intenso, consente di depositare materiali avanzati su substrati sensibili alla temperatura, aprendo possibilità di fabbricazione precedentemente impossibili con metodi tradizionali come la deposizione chimica da vapore (CVD).

La vera innovazione della deposizione chimica da vapore assistita da plasma (PECVD) risiede nel suo utilizzo di un gas energizzato, o plasma, per attivare le reazioni chimiche. Questo cambiamento fondamentale consente la creazione di film uniformi e ad alte prestazioni a basse temperature, rendendola indispensabile per l'elettronica moderna, l'ottica e la nanotecnologia.

Come il PECVD aggira la barriera delle alte temperature

I metodi di deposizione tradizionali si basano sull'energia termica – il calore elevato – per scomporre i gas precursori e formare un film sul substrato. Il PECVD aggira questo problema creando un ambiente altamente reattivo senza temperature estreme.

Il ruolo centrale del plasma

Il plasma è spesso definito il quarto stato della materia. È un gas che è stato energizzato, tipicamente da un campo elettrico a radiofrequenza (RF), causando la scissione dei suoi atomi e molecole in una miscela di ioni, elettroni e specie neutre altamente reattive chiamate radicali.

Pensala così: la CVD convenzionale utilizza un forno caldo per cuocere gli ingredienti insieme. Il PECVD, al contrario, utilizza un microonde che energizza direttamente gli ingredienti, consentendo loro di reagire senza riscaldare l'intero contenitore.

Il meccanismo di deposizione

Il processo avviene all'interno di una camera a vuoto a bassissima pressione.

- Introduzione del gas: I gas precursori, come il silano ($\text{SiH}_4$) e l'ammoniaca ($\text{NH}_3$) per i film di nitruro di silicio, vengono immessi nella camera.

- Accensione del plasma: Viene applicato un campo elettrico RF (comunemente a 13,56 MHz) tra due elettrodi, che accende il gas e crea una scarica a bagliore sostenuta: il plasma.

- Attivazione chimica: Gli elettroni energetici nel plasma collidono con le molecole del gas precursore, scomponendole negli ioni e radicali reattivi necessari per la formazione del film.

- Crescita del film: Queste specie attivate viaggiano verso il substrato, che è tipicamente riscaldato a una temperatura moderata (circa 350°C), dove si adsorbono e reagiscono per formare un film sottile solido e uniforme sulla superficie.

Il vantaggio della bassa temperatura

Questo processo consente la deposizione a temperature significativamente inferiori rispetto alla CVD convenzionale, che spesso richiede 600°C-800°C o più. Ciò è fondamentale per depositare film su substrati che contengono già componenti elettronici fabbricati, o su materiali come plastiche e polimeri che verrebbero danneggiati o distrutti dal calore elevato.

I vantaggi di un processo guidato dal plasma

L'uso del plasma fa più che semplicemente abbassare la temperatura; fornisce un livello unico di controllo ed efficienza che rende il PECVD una pietra angolare della produzione moderna.

Qualità e controllo superiori del film

Poiché le reazioni basate sul plasma non dipendono esclusivamente dalla temperatura, i tecnici ottengono un controllo preciso sulle proprietà del film. Regolando i flussi di gas, la pressione e la potenza RF, è possibile ingegnerizzare l'indice di rifrazione, la tensione interna, la durezza e la composizione chimica del film.

Il processo produce anche film con elevata uniformità su tutto il substrato e un'eccellente copertura dei gradini, il che significa che il film si conforma uniformemente alla topografia microscopica di un dispositivo.

Alte velocità di deposizione ed efficienza

Il PECVD raggiunge generalmente velocità di deposizione più elevate rispetto ad altre tecniche a bassa temperatura. Ciò, unito alla relativa facilità di pulizia della camera, lo rende un metodo altamente efficiente ed economico per la produzione di grandi volumi.

Versatilità dei materiali

Il PECVD viene utilizzato per depositare una vasta gamma di materiali essenziali, tra cui biossido di silicio ($\text{SiO}_2$), nitruro di silicio ($\text{Si}_3\text{N}_4$) e silicio amorfo ($\text{a-Si:H}$), che sono dielettrici e semiconduttori fondamentali nelle industrie elettroniche e solari.

Comprendere i compromessi e i limiti

Sebbene rivoluzionario, il PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Potenziale di danno indotto dal plasma

Gli stessi ioni energetici che guidano la reazione possono anche bombardare fisicamente il substrato. Su dispositivi altamente sensibili, questo bombardamento ionico può introdurre difetti o danneggiare il materiale sottostante, un fattore che deve essere gestito attentamente regolando i parametri del processo.

Contaminazione del film

I gas precursori spesso contengono elementi non previsti per il film finale, in particolare l'idrogeno proveniente da precursori come il silano ($\text{SiH}_4$). Questo idrogeno può incorporarsi nel film, influenzandone le proprietà elettriche e ottiche. Sebbene talvolta desiderabile, è spesso una fonte di contaminazione che deve essere controllata.

Complessità del processo

La fisica e la chimica all'interno di una camera PECVD sono complesse. L'interazione tra flusso di gas, pressione, temperatura e potenza del plasma crea un ampio spazio di parametri. Trovare la ricetta ottimale per un film specifico può richiedere una sperimentazione e una competenza significative.

Fare la scelta giusta per la tua applicazione

La scelta di una tecnica di deposizione dipende interamente dai vincoli e dagli obiettivi del tuo progetto. Le capacità uniche del PECVD lo rendono la scelta ideale per applicazioni specifiche e di alto valore.

- Se la tua priorità principale è depositare film dielettrici su microchip finiti: il PECVD è lo standard industriale, poiché la sua bassa temperatura protegge i delicati transistor già costruiti sul wafer.

- Se la tua priorità principale è creare elettronica flessibile o rivestire materie plastiche: il PECVD è uno dei pochi metodi validi per depositare film inorganici di alta qualità su substrati polimerici a bassa temperatura.

- Se la tua priorità principale è la purezza o la cristallinità assoluta del film: potresti aver bisogno di un metodo ad alta temperatura come la CVD tradizionale o l'epitassia a fascio molecolare, supponendo che il tuo substrato possa sopportare il calore.

- Se la tua priorità principale è un rivestimento metallico semplice ed economico: una tecnica PVD (deposizione fisica da vapore) come lo sputtering o l'evaporazione potrebbe essere una soluzione più semplice.

Comprendendo il vantaggio fondamentale del suo processo a bassa temperatura guidato dal plasma, puoi sfruttare il PECVD per risolvere sfide precedentemente limitate dai vincoli termici.

Tabella riassuntiva:

| Aspetto | Vantaggio PECVD |

|---|---|

| Temperatura | Deposizione a bassa temperatura (es. ~350°C) rispetto alle alte temperature nella CVD (600-800°C) |

| Compatibilità substrato | Funziona con materiali sensibili alla temperatura come plastiche e polimeri |

| Qualità del film | Elevata uniformità, copertura dei gradini e proprietà sintonizzabili (es. indice di rifrazione, stress) |

| Applicazioni | Ideale per microchip, elettronica flessibile e film dielettrici nella produzione di grandi volumi |

| Limitazioni | Potenziale danno indotto dal plasma, contaminazione da idrogeno e complessità del processo |

Sblocca la potenza del PECVD per il tuo laboratorio

In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD, progettati per soddisfare le esigenze uniche di diversi laboratori. Sfruttando un'eccezionale R&S e una produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali, sia che tu stia lavorando con substrati sensibili alla temperatura o che tu abbia bisogno di film sottili ad alte prestazioni per l'elettronica, l'ottica o la nanotecnologia.

La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, ti assicura di ottenere risultati di deposizione superiori con maggiore efficienza e controllo. Non lasciare che i vincoli termici limitino la tua innovazione: contattaci oggi per discutere come KINTEK può trasformare i tuoi processi di film sottili e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile