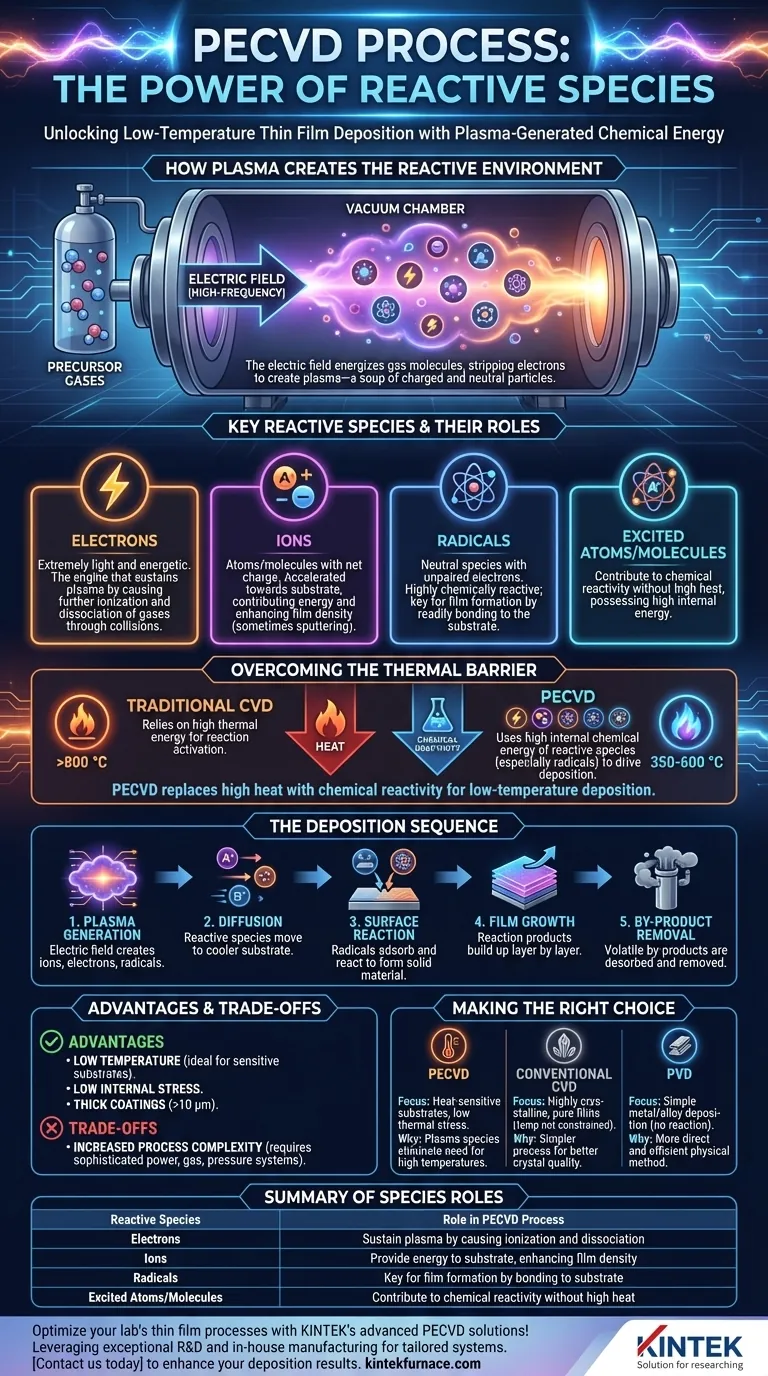

Nella deposizione chimica da vapore assistita da plasma (PECVD), il processo si basa su una serie specifica di specie chimiche altamente reattive per funzionare. Queste specie vengono generate quando un campo elettrico viene applicato ai gas precursori, creando uno stato di plasma. Le principali specie reattive coinvolte sono ioni, elettroni, radicali, atomi eccitati e molecole eccitate.

Lo scopo fondamentale della creazione di specie reattive nel PECVD è quello di sostituire l'elevata energia termica richiesta nel CVD tradizionale con l'elevata energia chimica di un plasma. Ciò consente la deposizione di film sottili a temperature del substrato significativamente più basse, che è il vantaggio distintivo del processo.

Come il Plasma Crea l'Ambiente Reattivo

Il cuore del PECVD è la generazione controllata del plasma. Questo non è un processo caotico, ma un metodo preciso per creare un ambiente chimicamente attivo senza calore estremo.

Il Passo Iniziale: Ionizzazione del Gas

Per prima cosa, i gas precursori vengono introdotti in una camera a vuoto. Viene quindi applicato un campo elettrico ad alta frequenza, che fornisce energia alla miscela di gas. Questo trasferimento di energia ionizza le molecole di gas, strappando elettroni e creando un insieme di particelle cariche e neutre note come plasma.

Gli Attori Chiave: Una Ripartizione delle Specie

Il plasma non è una sostanza uniforme, ma una miscela di specie diverse, ognuna delle quali svolge un ruolo distinto.

-

Elettroni: Sono estremamente leggeri ed energetici. Vengono accelerati dal campo elettrico e collidono con le molecole di gas, causando ulteriore ionizzazione e dissociazione. Gli elettroni sono il motore che sostiene il plasma.

-

Ioni: Sono atomi o molecole che hanno perso o guadagnato un elettrone, conferendo loro una carica netta positiva o negativa. Possono essere accelerati dal campo elettrico verso il substrato, contribuendo con energia alla superficie e talvolta asportandola fisicamente (sputtering), il che può migliorare la densità del film.

-

Radicali: Sono atomi o molecole neutre con elettroni spaiati. Ciò li rende chimicamente molto reattivi. I radicali sono spesso le specie più importanti per l'effettiva formazione del film, poiché si legano prontamente alla superficie del substrato per costruire il nuovo strato.

Come le Specie Reattive Abilitano la Deposizione a Bassa Temperatura

La creazione di queste specie è ciò che permette al PECVD di superare il limite principale della deposizione chimica da vapore convenzionale (CVD).

Superare la Barriera dell'Energia Termica

Il CVD tradizionale si basa puramente su temperature elevate (spesso >800 °C) per fornire l'energia di attivazione necessaria affinché avvengano le reazioni chimiche sul substrato. Questa energia termica scompone i gas precursori e guida la deposizione.

Sostituire il Calore con la Reattività Chimica

Nel PECVD, l'alta energia interna delle specie reattive, in particolare dei radicali, fornisce il potenziale chimico per la reazione. Queste specie sono intrinsecamente instabili e desiderose di reagire, quindi non necessitano di alte temperature del substrato per formare un film. Questo è il meccanismo chiave che consente al PECVD di operare a temperature molto più basse (tipicamente 350-600 °C).

La Sequenza di Deposizione

Il processo, guidato da queste specie reattive, segue un percorso chiaro:

- Generazione del Plasma: Il campo elettrico crea un plasma contenente ioni, elettroni e radicali.

- Diffusione: Queste specie altamente reattive si diffondono dalla nuvola di plasma alla superficie del substrato più freddo.

- Reazione Superficiale: I radicali e le altre specie si adsorbono sulla superficie e subiscono reazioni chimiche, formando il materiale solido desiderato.

- Crescita del Film: I prodotti della reazione si accumulano strato dopo strato, formando un film sottile.

- Rimozione dei Sottoprodotti: I sottoprodotti volatili della reazione vengono desorbiti dalla superficie e rimossi dal sistema a vuoto.

Comprendere i Vantaggi e i Compromessi

L'uso di un ambiente reattivo generato dal plasma offre vantaggi distinti, ma introduce anche complessità nel processo.

Il Vantaggio Principale: Bassa Temperatura

La capacità di depositare film di alta qualità a basse temperature è il vantaggio più significativo. Ciò rende il PECVD adatto per depositare film su substrati sensibili alla temperatura come le materie plastiche, o su dispositivi che non possono resistere a processi ad alta temperatura.

Altri Vantaggi Chiave

Il PECVD è noto anche per produrre film con basso stress interno. Inoltre, consente la deposizione di rivestimenti spessi (superiori a 10 μm), una capacità non tipicamente riscontrata nel CVD convenzionale.

Complessità Inerente del Processo

Il principale compromesso è la maggiore complessità del sistema rispetto ad alcuni altri metodi. Un sistema PECVD richiede una fonte di alimentazione sofisticata per generare il plasma, oltre a sistemi precisi di distribuzione del gas e controllo della pressione diversi da quelli utilizzati nel CVD termico o nella deposizione fisica da vapore (PVD).

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il ruolo delle specie reattive ti aiuta a decidere quando il PECVD è lo strumento appropriato per le tue esigenze di fabbricazione.

- Se la tua priorità è depositare film su substrati sensibili al calore o minimizzare lo stress termico: Il PECVD è la scelta superiore perché le sue specie reattive generate dal plasma eliminano la necessità di alte temperature di processo.

- Se la tua priorità è depositare film altamente cristallini e puri e la temperatura non è un vincolo: Il CVD ad alta temperatura convenzionale può offrire un processo più semplice e produrre una migliore qualità cristallina per alcuni materiali.

- Se la tua priorità è depositare un metallo o una lega semplice senza una reazione chimica: Un metodo di deposizione fisica da vapore (PVD) come lo sputtering o l'evaporazione è spesso più diretto ed efficiente.

In definitiva, padroneggiare l'ambiente del plasma e le sue specie reattive è la chiave per sfruttare le capacità uniche del PECVD per la deposizione avanzata di materiali.

Tabella Riassuntiva:

| Specie Reattiva | Ruolo nel Processo PECVD |

|---|---|

| Elettroni | Sostengono il plasma causando ionizzazione e dissociazione dei gas |

| Ioni | Forniscono energia alla superficie del substrato, migliorando la densità del film |

| Radicali | Chiave per la formazione del film legandosi al substrato |

| Atomi/Molecole Eccitati | Contribuiscono alla reattività chimica senza calore elevato |

Ottimizza i processi di film sottile del tuo laboratorio con le soluzioni PECVD avanzate di KINTEK! Sfruttando R&S eccezionale e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come CVD/PECVD, personalizzati in base alle tue esigenze uniche. La nostra profonda capacità di personalizzazione garantisce prestazioni precise per applicazioni sensibili alla temperatura. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi risultati di deposizione e l'efficienza!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura