Vacuum Hot Press Furnace

Forno di sinterizzazione al plasma di scintilla SPS

Numero articolo : KTSP

Il prezzo varia in base a specifiche e personalizzazioni

- Temperatura nominale

- Standard fino a 1600°C (personalizzabile fino a 2300℃ o superiore in base ai requisiti)

- Pressione nominale

- 100KN (10 Ton) ~ 500KN (50 Ton)

- Dimensioni del campione (diametro massimo dello stampo)

- Ø30mm ~ Ø200mm

Spedizione:

Contattaci per ottenere i dettagli sulla spedizione. Buon divertimento Garanzia di spedizione puntuale.

Perché Scegliere Noi

Processo di ordinazione semplice, prodotti di qualità e supporto dedicato per il successo della tua azienda.

Esplora il forno di sinterizzazione al plasma scintillante (SPS) di KINTEK

Scoprite le capacità avanzate e il design robusto dei nostri sistemi di sinterizzazione al plasma scintillante. KINTEK si impegna a fornire soluzioni di alta qualità e personalizzabili per le vostre esigenze di ricerca e produzione.

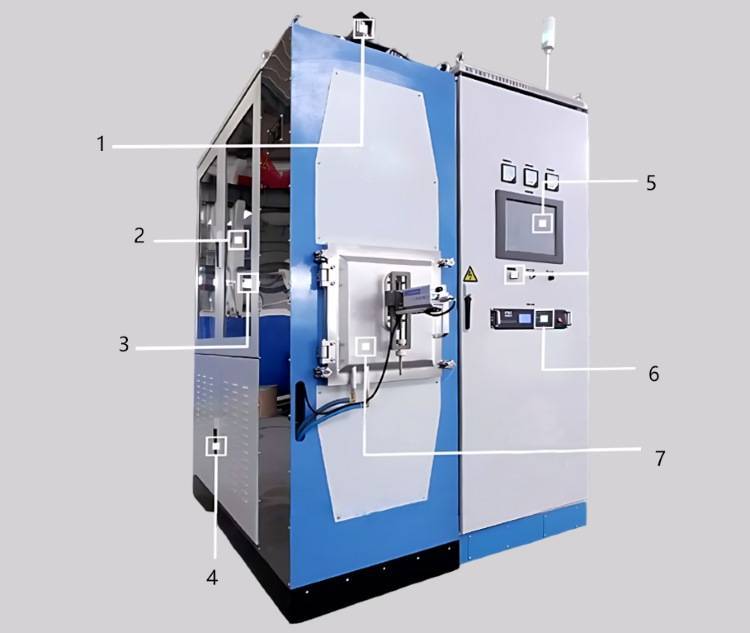

Spostata la sezione Dettagli e parti nella parte anteriore, come richiesto.Viste dettagliate e componenti

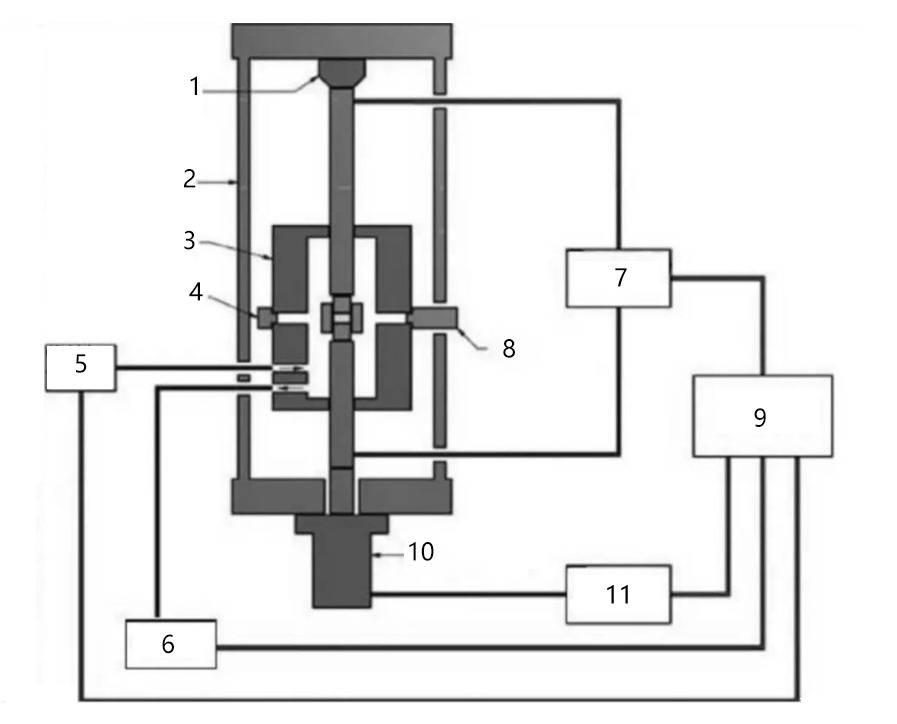

1. Unità di carico 2. Telaio di carico 3. Camera a vuoto 4. Finestra di osservazione 5. Canale del gas inerte 6. Pompa del vuoto 7. Interruttore a impulsi 8. Misuratore di temperatura 9. Sistema di controllo 10. Cilindro idraulico 11. Sistema idraulico

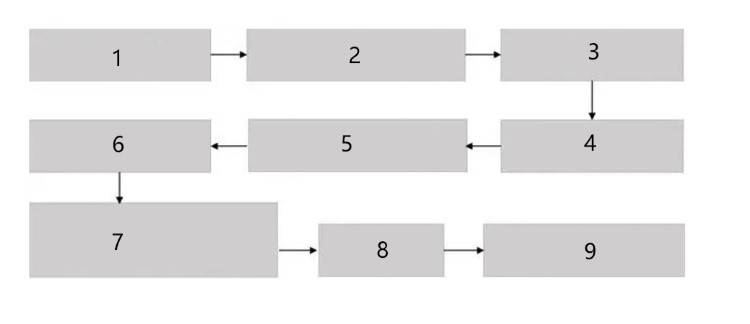

Flusso di processo della sinterizzazione al plasma scintillante: (1. Selezionare lo stampo appropriato. Calcolare la massa di polvere necessaria 3. Riempire lo stampo Riempire lo stampo 4. Applicare la pressione 5. Posizionare nella sinterizzazione al plasma 6. Stampaggio a pressione statica 7. Regolazione al computer dei parametri di sinterizzazione rapida al plasma 8. Campione del prodotto finito Campione del prodotto finito 9. Test delle prestazioni e ricerca)

Introduzione alla sinterizzazione al plasma di scintilla (SPS) e alle soluzioni KINTEK

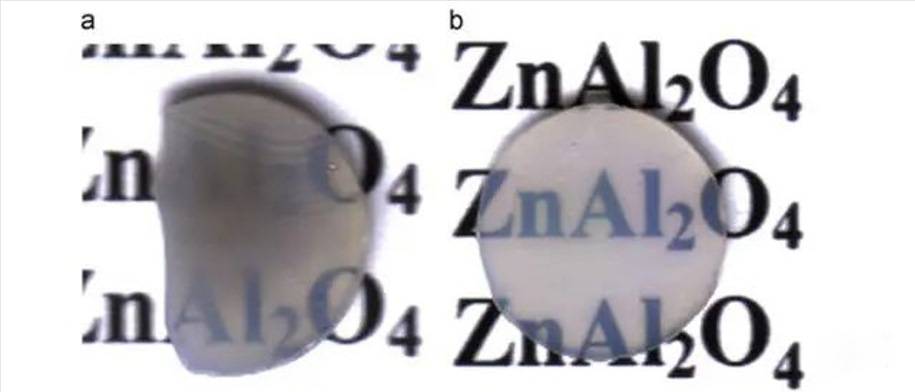

La sinterizzazione al plasma a scintilla (SPS) è un metodo rivoluzionario e rapido di preparazione dei materiali che utilizza la corrente pulsata per sinterizzare i materiali direttamente all'interno di uno stampo. Questa tecnica avanzata combina l'attivazione del plasma, la pressatura a caldo e il riscaldamento a resistenza, offrendo notevoli vantaggi rispetto ai metodi di sinterizzazione tradizionali. La tecnologia SPS facilita il riscaldamento uniforme, raggiunge tassi di riscaldamento elevati, opera a basse temperature di sinterizzazione con tempi di sinterizzazione brevi e vanta un'elevata efficienza produttiva. Inoltre, purifica le superfici dei materiali, inibisce la crescita dei grani e aiuta a produrre microstrutture uniformi e controllabili. Rispetto alla sinterizzazione convenzionale, l'SPS è una soluzione ecologica ed economica che richiede tempi operativi minimi.

Facendo leva su un'eccezionale attività di ricerca e sviluppo e sulla produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo e rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD/MPCVD, è completata da una forte capacità di personalizzazione per soddisfare con precisione requisiti sperimentali unici. I nostri forni per la sinterizzazione al plasma di scintilla sono una testimonianza di questo impegno, progettati per favorire l'innovazione dei materiali.

Il principio della sinterizzazione al plasma scintillante

La sinterizzazione al plasma di scintilla (SPS) funziona facendo passare una corrente a impulsi direttamente attraverso lo stampo di sinterizzazione e le particelle di polvere o i campioni sfusi in esso contenuti. Questo processo combina in modo unico diversi meccanismi:

- Riscaldamento Joule: Il meccanismo di riscaldamento principale è il calore Joule generato dalla corrente elettrica che attraversa il campione e lo stampo.

- Attivazione del plasma: La corrente pulsata può creare scariche elettriche tra particelle adiacenti. Questo ionizza le molecole di gas, generando un plasma (positroni ed elettroni) che purifica e attiva le superfici delle particelle. Questa attivazione favorisce la migrazione del materiale, riducendo significativamente la temperatura e il tempo di sinterizzazione richiesti.

- Lavorazione rapida: L'alta densità di energia fornita dalla tensione della corrente a impulsi consente una sinterizzazione rapida e un'efficace dispersione dei punti di scarica. Questa modalità di riscaldamento unica facilita anche un rapido raffreddamento all'interno della struttura cristallina, fondamentale per la preparazione di amorfi e nano-materiali di alta qualità.

Caratteristiche e vantaggi principali dei forni SPS di KINTEK

I forni di sinterizzazione a plasma incandescente di KINTEK sono progettati per fornire una soluzione all'avanguardia per la sinterizzazione rapida ed efficiente di un'ampia gamma di materiali, tra cui metalli, ceramiche e compositi. I nostri forni impiegano un metodo unico di sinterizzazione a pressione che utilizza correnti di impulso CC on-off per generare plasma di scarica, pressione di impatto di scarica, calore Joule e diffusione del campo elettrico, tutti fattori che migliorano significativamente il processo di sinterizzazione. Ecco come le nostre caratteristiche offrono un valore eccezionale:

- Ottenere risultati costanti e di alta qualità con il controllo automatico del programma: I nostri forni SPS incorporano un sistema di controllo avanzato che automatizza parametri critici come la temperatura di sinterizzazione, la pressione e la corrente. Questa automazione di precisione garantisce condizioni di sinterizzazione riproducibili, riduce l'intervento manuale, fa risparmiare tempo prezioso all'operatore e minimizza il rischio di errore umano, portando a proprietà del materiale più affidabili e costanti.

- Maggiore sicurezza operativa: La vostra sicurezza e l'integrità delle apparecchiature sono fondamentali. I nostri forni SPS sono dotati di una funzione di spegnimento di sicurezza completa. Il sistema si spegne automaticamente se rileva condizioni anomale come temperature eccessive dell'acqua, danni alle muffe o altre emergenze. Questa funzione di sicurezza proattiva protegge sia l'apparecchiatura che gli operatori, favorendo un ambiente di lavoro sicuro.

- Ottimizzate i vostri processi con l'acquisizione e l'analisi avanzata dei dati: Approfondite la conoscenza dei vostri processi di sinterizzazione. I nostri forni includono un sofisticato sistema di acquisizione dati che registra e analizza meticolosamente i parametri critici, tra cui tensione di sinterizzazione, corrente, temperatura di controllo, pressione applicata, spostamento e grado di vuoto. Questo permette di tracciare in modo dettagliato il processo, consentendo di ottimizzare le condizioni di sinterizzazione per ottenere una qualità superiore del prodotto e progressi nella ricerca e sviluppo.

- Funzionamento semplificato grazie all'interfaccia intuitiva: Navigate e controllate il processo di sinterizzazione con facilità. Un ampio pannello operativo LCD touch fornisce aggiornamenti di diagnostica e di stato in tempo reale, compresi i dati di spostamento, lo stato di interblocco, la visualizzazione degli allarmi e le impostazioni di pressurizzazione. Questa interfaccia intuitiva semplifica il funzionamento e la manutenzione, consentendo agli operatori di gestire il processo di sinterizzazione in modo efficace ed efficiente.

- Prodotti sinterizzati di qualità superiore con lo stampo in grafite ad alta pressione: Il robusto sistema di stampi in grafite consente la sinterizzazione ad alta pressione, migliorando significativamente la densità, l'uniformità e la qualità complessiva dei prodotti sinterizzati. Lo stampo è progettato in modo intelligente con un foro passante per l'inserimento della termocoppia, che consente un monitoraggio preciso e in tempo reale della temperatura direttamente sul campione durante il processo di sinterizzazione.

Vantaggi significativi della tecnologia SPS

La scelta della tecnologia di sinterizzazione al plasma di scintilla offre una moltitudine di vantaggi per la lavorazione dei materiali:

- Sinterizzazione rapida: Le velocità di riscaldamento eccezionalmente elevate riducono drasticamente il tempo complessivo di sinterizzazione rispetto ai metodi convenzionali.

- Struttura compatta: Il design efficiente riduce al minimo l'ingombro del laboratorio.

- Riscaldamento uniforme: Assicura risultati di sinterizzazione uniformi su tutto il campione.

- Elevata velocità di riscaldamento: Consente un rapido aumento della temperatura, abbreviando i cicli di lavorazione.

- Bassa temperatura di sinterizzazione: Funziona a temperature più basse rispetto ai metodi tradizionali, preservando l'integrità del materiale e le microstrutture fini.

- Purificazione della superficie: La scarica al plasma purifica le superfici delle particelle, rimuovendo le impurità e migliorando il legame tra le particelle.

- Inibizione della crescita dei grani: Riduce al minimo la crescita indesiderata dei grani, con conseguente struttura uniforme e controllabile del prodotto.

- Compatibilità versatile dei materiali: È in grado di sinterizzare un'ampia gamma di materiali, tra cui metalli, leghe, ceramiche, compositi e materiali innovativi.

- Sostenibilità ambientale: Riduce il consumo di energia e la produzione di rifiuti rispetto ai metodi convenzionali.

- Economicità: Offre una soluzione economica per la sinterizzazione ad alta velocità, riducendo i tempi di produzione e le spese energetiche.

- Legame per diffusione allo stato solido: Facilita un legame forte ed ermetico per diffusione allo stato solido tra materiali simili o dissimili.

- Sintesi di materiali avanzati: Ideale per sintetizzare materiali all'avanguardia come nanomateriali, materiali a gradazione funzionale (FGM) e magneti di terre rare ad alte prestazioni.

Diverse applicazioni della sinterizzazione al plasma scintillante

Il forno di sinterizzazione al plasma di scintilla (SPS) è uno strumento versatile e avanzato utilizzato in numerose applicazioni scientifiche e industriali. La sua capacità di sinterizzare i materiali ad alta velocità e di ottenere un'eccellente compattezza lo rende ideale per una serie di materiali e processi specializzati:

- Sinterizzazione di materiali nanofasici: Consolidamento di materiali in scala nanometrica, migliorandone le proprietà meccaniche e fisiche.

- Materiali a gradazione funzionale (FGM): Creazione di materiali con composizioni e proprietà variabili nello spazio per applicazioni ingegneristiche avanzate.

- Materiali termoelettrici su scala nanometrica: Produzione di materiali ad alta efficienza per dispositivi di conversione energetica.

- Magneti permanenti alle terre rare: Produzione di magneti ad alte prestazioni utilizzati nei settori elettronico, automobilistico e delle energie rinnovabili.

- Materiali target: Produzione di materiali di elevata purezza per la deposizione di film sottili in elettronica e ottica.

- Materiali senza equilibrio: Sintesi di materiali con fasi e microstrutture uniche non ottenibili con i processi di equilibrio tradizionali.

- Impianti medici: Sviluppo di materiali biocompatibili con proprietà meccaniche precise per dispositivi medici avanzati.

- Giunzione e formatura: Oltre alla sinterizzazione, l'SPS è efficace per unire materiali dissimili e formare forme complesse.

- Modifica della superficie: Alterazione delle proprietà superficiali dei materiali per migliorarne la durata, la resistenza all'usura o la funzionalità.

- Ricerca sui materiali termici e sugli elettroliti solidi: Ideale per lo studio e la produzione di materiali utilizzati nelle batterie a stato solido, nelle celle a combustibile e nei sistemi di gestione termica.

Specifiche tecniche e parametri

I nostri forni di sinterizzazione al plasma di scintilla (SPS), capaci di pressioni fino a 20 tonnellate e temperature fino a 1600°C (personalizzabili a temperature superiori), sono progettati per un'ampia gamma di ricerche sui materiali. Possono essere utilizzati per la sinterizzazione, il sinter-bonding, il trattamento superficiale e la sintesi di metalli, ceramiche, materiali nanostrutturati e materiali amorfi. Questi sistemi sono perfettamente adatti alla ricerca sugli elettroliti solidi e sui materiali elettrotermici.

Configurazione generale e caratteristiche:

| Configurazione |

|

| Regolatore di temperatura |

|

| Pressa idraulica |

|

| Camera del vuoto |

|

| Dimensioni (tipiche per un modello standard) |

|

Specifiche tecniche del modello:

| Modello | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| Potenza nominale | 50Kw | 60Kw | 100Kw | 300Kw |

| Corrente di uscita | 0-5000A | 0-6000A | 0-10000A | 0-30000A |

| Tensione di ingresso (segnale di controllo) | 0-10V | 0-10V | 0-10V | 0-10V |

| Temperatura nominale | Standard fino a 1600°C (personalizzabile fino a 2300℃ o superiore in base ai requisiti) | |||

| Pressione nominale | 100KN (10 t) | 200KN (20 t) | 200KN (20 t) | 500KN (50 t) |

| Dimensioni del campione (diametro massimo dello stampo) | Ø30mm | Ø50 mm | Ø100 mm | Ø200 mm |

| Corsa del martinetto | 100 mm | 100 mm | 100 mm | 200 mm |

| Vuoto finale | Standard 1Pa (livelli di vuoto più elevati sono ottenibili con sistemi di pompa aggiornati) | |||

Nota: le specifiche sono soggette a personalizzazione in base alle esigenze specifiche di ricerca e applicazione.

Collaborate con KINTEK per le vostre esigenze di elaborazione avanzata dei materiali

In KINTEK siamo consapevoli che una ricerca unica richiede soluzioni su misura. La nostra forza principale risiede in profonda personalizzazione . Se i vostri esperimenti richiedono intervalli di temperatura specifici, capacità di pressione più elevate, campioni di dimensioni maggiori, controlli atmosferici avanzati o capacità analitiche integrate, i nostri team dedicati alla ricerca e sviluppo e alla produzione interna sono in grado di progettare e costruire un forno SPS che soddisfi esattamente i vostri requisiti unici.

Siete pronti a rivoluzionare la sintesi e la lavorazione dei materiali? Non lasciate che le apparecchiature standard limitino la vostra innovazione.

Contattate KINTEK oggi stesso!

Discutiamo delle vostre sfide specifiche e di come le nostre soluzioni personalizzabili di forni per sinterizzazione al plasma incandescente possano accelerare la vostra ricerca e sviluppo. Fate clic sul link qui sopra o visitate la nostra sezione contatti per inviarci la vostra richiesta tramite il modulo con ID #ContactForm.

Fidato dai Leader del Settore

FAQ

A Cosa Serve Un Forno Dentale?

Quali Sono Le Caratteristiche Principali Di Un Forno Dentale?

Come Funziona Un Forno Dentale?

Quali Sono I Vantaggi Dell'utilizzo Di Un Forno Dentale?

Quali Caratteristiche Di Sicurezza Deve Avere Un Forno Dentale?

Quali Sono I Tipi Di Forni Dentali Disponibili?

4.8 / 5

Incredible speed and precision! The SPS Furnace exceeded all expectations. A game-changer for our lab.

4.7 / 5

Top-notch quality and durability. This furnace is built to last and delivers consistent results every time.

4.9 / 5

Worth every penny! The technological advancement in this SPS Furnace is unmatched. Highly recommend!

4.8 / 5

Fast delivery and easy setup. The SPS Furnace has revolutionized our research process. Impressive!

4.9 / 5

The SPS Furnace is a masterpiece of engineering. Perfect for high-performance sintering. Love it!

4.7 / 5

Exceptional value for money. The SPS Furnace delivers precision and efficiency like no other.

4.8 / 5

Cutting-edge technology at its finest. The SPS Furnace has elevated our work to new heights.

4.9 / 5

Reliable and robust. The SPS Furnace is a must-have for any serious research facility.

4.7 / 5

Outstanding performance and durability. The SPS Furnace is a solid investment for any lab.

4.9 / 5

Simply brilliant! The SPS Furnace combines speed, quality, and innovation perfectly.

RICHIEDI UN PREVENTIVO

Il nostro team professionale ti risponderà entro un giorno lavorativo. Non esitare a contattarci!

Prodotti correlati

1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Scoprite il forno a tubo diviso da 1200℃ di KINTEK con tubo al quarzo per applicazioni di laboratorio precise ad alta temperatura. Personalizzabile, resistente ed efficiente. Acquistate subito il vostro!

Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Forno di precisione a vuoto per laboratori: precisione di ±1°C, 1200°C max, soluzioni personalizzabili. Aumentate l'efficienza della ricerca oggi stesso!

Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Forno di sinterizzazione e pre-sinterizzazione KT-MD per ceramiche - controllo preciso della temperatura, design efficiente dal punto di vista energetico, dimensioni personalizzabili. Aumentate l'efficienza del vostro laboratorio oggi stesso!

1700℃ Forno ad atmosfera inerte controllata con azoto

Forno ad atmosfera controllata KT-17A: riscaldamento preciso a 1700°C con controllo del vuoto e del gas. Ideale per la sinterizzazione, la ricerca e la lavorazione dei materiali. Esplora ora!

Forno ad atmosfera inerte controllata ad azoto e idrogeno

Scoprite il forno ad atmosfera di idrogeno di KINTEK per una sinterizzazione e una ricottura precise in ambienti controllati. Fino a 1600°C, funzioni di sicurezza, personalizzabile.

Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Forno elettrico di rigenerazione del carbone attivo di KINTEK: forno rotativo automatizzato ad alta efficienza per il recupero sostenibile del carbonio. Ridurre al minimo gli scarti, massimizzare i risparmi. Richiedete un preventivo!

Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Esplorate il forno di fusione a induzione sottovuoto di KINTEK per la lavorazione di metalli di elevata purezza fino a 2000℃. Soluzioni personalizzabili per il settore aerospaziale, le leghe e altro ancora. Contattateci oggi stesso!

Forno ad atmosfera inerte controllata con azoto da 1200℃

Forno ad atmosfera controllata KINTEK 1200℃: riscaldamento di precisione con controllo del gas per laboratori. Ideale per sinterizzazione, ricottura e ricerca sui materiali. Sono disponibili dimensioni personalizzabili.

Forno ad atmosfera inerte controllata con azoto da 1400℃

Forno ad atmosfera controllata KT-14A per laboratori e industria. Temperatura massima di 1400°C, tenuta sotto vuoto, controllo del gas inerte. Sono disponibili soluzioni personalizzabili.

Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Forno a nastro KINTEK: forno ad atmosfera controllata ad alte prestazioni per sinterizzazione, tempra e trattamento termico. Personalizzabile, efficiente dal punto di vista energetico e con un controllo preciso della temperatura. Richiedete subito un preventivo!

Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Il forno a tubi a riscaldamento rapido RTP di KINTEK offre un controllo preciso della temperatura, un riscaldamento rapido fino a 100°C/sec e opzioni di atmosfera versatili per applicazioni di laboratorio avanzate.

1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Forno tubolare KINTEK con tubo in allumina: Riscaldamento di precisione fino a 1700°C per sintesi di materiali, CVD e sinterizzazione. Compatto, personalizzabile e pronto per il vuoto. Esplora ora!

Forno a muffola da laboratorio con sollevamento dal basso

Aumentate l'efficienza del laboratorio con il forno di sollevamento inferiore KT-BL: controllo preciso a 1600℃, uniformità superiore e maggiore produttività per la scienza dei materiali e la ricerca e sviluppo.

1800℃ Forno a muffola ad alta temperatura per laboratorio

Forni a muffola KINTEK: Riscaldamento di precisione a 1800°C per i laboratori. Efficienti dal punto di vista energetico, personalizzabili e con controllo PID. Ideale per sinterizzazione, ricottura e ricerca.

Forno a muffola da 1200℃ per laboratorio

Forno a muffola KINTEK KT-12M: riscaldamento di precisione a 1200°C con controllo PID. Ideale per i laboratori che necessitano di un calore rapido e uniforme. Esplora i modelli e le opzioni di personalizzazione.

Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Forno tubolare ad alta pressione KINTEK: riscaldamento di precisione fino a 1100°C con controllo della pressione a 15Mpa. Ideale per sinterizzazione, crescita di cristalli e ricerca di laboratorio. Sono disponibili soluzioni personalizzabili.

Forno a muffola da 1400℃ per laboratorio

Forno a muffola KT-14M: riscaldamento di precisione a 1400°C con elementi SiC, controllo PID e design ad alta efficienza energetica. Ideale per i laboratori.

2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Forno a vuoto per grafite 2200℃ per la sinterizzazione ad alta temperatura. Controllo PID preciso, vuoto di 6*10-³Pa, riscaldamento durevole della grafite. Ideale per la ricerca e la produzione.

Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

Sistema PECVD RF KINTEK: Deposizione di precisione di film sottili per semiconduttori, ottica e MEMS. Processo automatizzato a bassa temperatura con film di qualità superiore. Sono disponibili soluzioni personalizzate.

Articoli correlati

Perché il tuo forno a vuoto si è guastato dopo il trasloco del laboratorio e come prevenirlo

Scopri perché i forni a vuoto spesso si guastano dopo essere stati spostati e come un'ingegneria robusta previene danni costosi a guarnizioni e componenti. Proteggi il tuo investimento.

Perché i tuoi pezzi sinterizzati falliscono: non si tratta solo di calore, ma di pressione e purezza

Lotta con materiali sinterizzati porosi, deboli o contaminati? Scopri perché aumentare semplicemente la temperatura non è la soluzione e come l'interazione tra calore, pressione e vuoto sia la chiave.

Oltre il semplice calore: il potere di sintesi della pressione in un forno sotto vuoto

Scopri perché l'aggiunta di pressione meccanica a un forno sotto vuoto lo trasforma da un semplice riscaldatore a uno strumento avanzato per la sintesi di materiali, in grado di creare materiali densi.

Come selezionare la giusta temperatura del forno a pressa a caldo sottovuoto per i tuoi materiali

Scopri come scegliere la giusta temperatura del forno a pressa a caldo sottovuoto per materiali come ceramiche, metalli e leghe. Ottimizza la sinterizzazione con consigli esperti.

La Trappola della Sinterizzazione a Microonde: Perché il Forno 'Migliore' Potrebbe Essere la Scelta Sbagliata per il Tuo Laboratorio

La sinterizzazione a microonde è sempre la scelta migliore? Scopri i costi nascosti e impara un modo più intelligente per selezionare il forno ad alta temperatura giusto per il tuo laboratorio.

Padroneggiare la purezza dei materiali: il ruolo strategico del forno a vuoto orizzontale

Scopri come i forni a vuoto orizzontali creano ambienti incontaminati per migliorare le proprietà dei materiali nel trattamento termico, nella sinterizzazione e nella sintesi avanzata.

Come i forni a pressa a caldo sottovuoto trasformano l'ingegneria dei materiali avanzati

I forni a pressa a caldo sottovuoto consentono una sintesi precisa dei materiali per i settori aerospaziale, elettronico ed energetico, migliorando densità, resistenza e affidabilità.

Padroneggiare il Vuoto: Come i Forni Sottovuoto Forgiano Forza e Bellezza nelle Restauri Dentali

Un forno sottovuoto rimuove attivamente i gas atmosferici durante la cottura, eliminando porosità e ossidazione per restauri dentali più resistenti ed estetici.

Zirconia Crepata, Sfumature Incoerenti: La Vera Ragione Per Cui il Tuo Forno di Sinterizzazione Ti Tradisce

Smetti di incolpare i materiali. Scopri la causa principale della sinterizzazione dentale incoerente: il forno "taglia unica" e come una soluzione costruita appositamente pone fine a costosi rifacimenti.

Oltre l'elenco dei componenti: il vero motivo del fallimento della tua pressa a caldo sottovuoto (e come risolverlo)

Frustrato da risultati incoerenti con la pressa a caldo sottovuoto? Scopri perché il semplice aggiornamento dei componenti non funziona e come un approccio basato sul sistema sblocca un successo ripetibile.

Confronto tra i metodi di sintesi del diamante CVD per applicazioni industriali

Confronta i metodi di sintesi del diamante CVD (HFCVD, DC Plasma Arc Jet, MPCVD) per costo, qualità e applicazioni industriali come utensili, ottica e tecnologia quantistica.