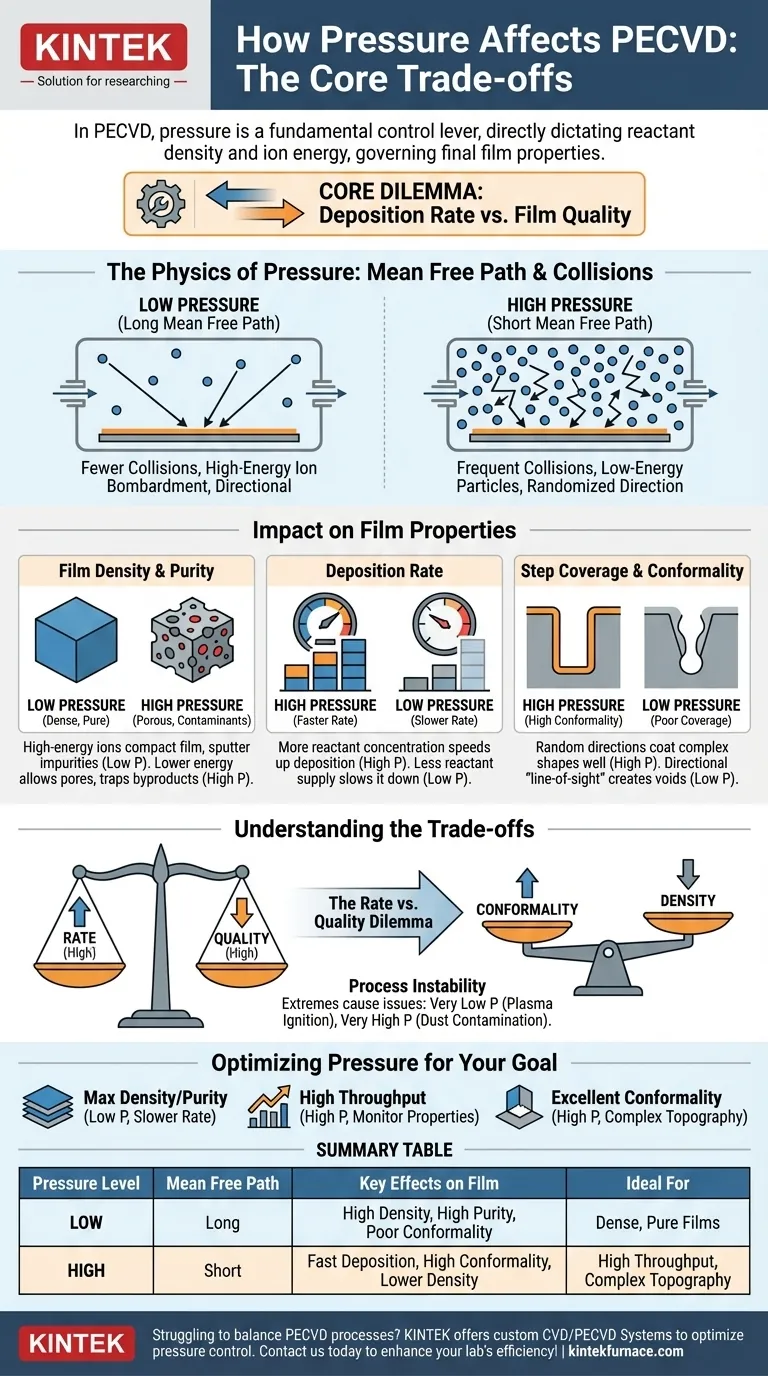

In qualsiasi processo PECVD, la pressione della camera è una leva di controllo fondamentale. Essa detta direttamente la densità delle molecole di reagente e l'energia degli ioni all'interno del plasma, che a sua volta regola le proprietà finali del film depositato. L'abbassamento della pressione aumenta la distanza percorsa dalle particelle prima della collisione, portando a un bombardamento ionico più energetico che può migliorare la densità del film, mentre una pressione più alta aumenta la velocità di deposizione ma spesso si traduce in film più porosi.

Il dilemma centrale del controllo della pressione PECVD è un compromesso tra velocità di deposizione e qualità del film. L'alta pressione favorisce una deposizione più rapida, mentre la bassa pressione promuove una deposizione più lenta che può produrre film con maggiore densità e purezza.

La fisica della pressione: cammino libero medio e collisioni

Per controllare un processo PECVD, devi prima comprendere come la pressione cambia il comportamento delle particelle all'interno della camera di reazione. Il concetto centrale è il cammino libero medio.

Definizione di cammino libero medio

Il cammino libero medio è la distanza media percorsa da una particella – che sia uno ione, un elettrone o una molecola di gas neutro – prima di collidere con un'altra particella.

La pressione è inversamente proporzionale al cammino libero medio. Quando si abbassa la pressione, si rimuovono particelle dalla camera, aumentando la distanza media tra loro e allungando così il cammino libero medio.

L'impatto della bassa pressione (lungo cammino libero medio)

A bassa pressione, le molecole di reagente e gli ioni subiscono meno collisioni durante il loro tragitto verso il substrato.

Ciò consente agli ioni di accelerare a energie cinetiche più elevate nella guaina di plasma prima di colpire la superficie. Il risultato è un bombardamento altamente direzionale ed energetico sul film in crescita.

L'impatto dell'alta pressione (breve cammino libero medio)

Ad alta pressione, la camera è affollata di particelle, con conseguente cammino libero medio molto breve.

Gli ioni e i precursori reagenti collidono frequentemente, perdendo energia e randomizzando la loro direzione di viaggio. Ciò riduce l'energia delle particelle che colpiscono il substrato e rende i loro angoli di arrivo molto più vari.

Come la pressione influisce direttamente sulle proprietà del film

Comprendere il cammino libero medio ci permette di prevedere come la pressione influenzerà le caratteristiche critiche del materiale depositato.

Densità e purezza del film

I processi a bassa pressione producono film più densi e puri. Il bombardamento ionico ad alta energia agisce come un martello microscopico, compattando fisicamente gli atomi depositati e sputando via gli atomi o le impurità debolmente legati.

Al contrario, i processi ad alta pressione spesso si traducono in film a densità inferiore con più contaminanti. La deposizione a energia più bassa consente microstrutture più porose e può intrappolare sottoprodotti (come l'idrogeno nei film di nitruro di silicio) all'interno del materiale.

Velocità di deposizione

La velocità di deposizione è fortemente influenzata dalla concentrazione dei gas reagenti.

Una pressione più alta significa che ci sono più molecole di precursore disponibili per la reazione, il che porta quasi sempre a una velocità di deposizione più rapida. L'abbassamento della pressione riduce la fornitura di reagenti, rallentando il processo.

Copertura degli scalini e conformità

La conformità descrive quanto uniformemente un film riveste una superficie con topografia complessa, come trincee o scalini.

I processi ad alta pressione, con le loro frequenti collisioni e direzioni delle particelle randomizzate, sono superiori per ottenere un'elevata conformità. I reagenti arrivano da molte angolazioni, consentendo loro di rivestire efficacemente le pareti laterali.

I processi a bassa pressione sono altamente direzionali ("linea di vista") e tipicamente producono una scarsa copertura degli scalini, portando a vuoti o "keyholes" nelle caratteristiche profonde.

Comprendere i compromessi

Scegliere una pressione non significa trovare un'unica impostazione "migliore"; significa gestire una serie di compromessi critici.

Il dilemma velocità contro qualità

Questo è il compromesso più comune. Spingere per una maggiore velocità di deposizione con una pressione aumentata spesso comporta un costo diretto per la qualità del film, in particolare la sua densità e purezza.

Il problema conformità contro densità

Ottenere un'eccellente copertura degli scalini richiede la deposizione casuale a bassa energia caratteristica dell'alta pressione. Tuttavia, ottenere un'alta densità del film richiede il bombardamento energetico caratteristico della bassa pressione. Devi dare la priorità a uno rispetto all'altro.

Instabilità del processo

Gli estremi di pressione introducono i propri problemi. Pressioni molto basse possono rendere il plasma difficile da accendere o mantenere. Pressioni molto alte possono causare la reazione dei precursori in fase gassosa prima che raggiungano il substrato, creando particelle di polvere che contaminano la camera e il wafer.

Ottimizzare la pressione per il tuo obiettivo specifico

Non esiste un'impostazione di pressione universale per il PECVD. Il parametro ottimale dipende interamente dal risultato desiderato per il tuo film.

- Se il tuo obiettivo principale è la massima densità e purezza del film: Opta per un regime di pressione più basso per aumentare l'energia del bombardamento ionico, ma preparati a una velocità di deposizione significativamente inferiore.

- Se il tuo obiettivo principale è l'elevata produttività e la velocità di deposizione: Utilizza pressioni più elevate per aumentare la concentrazione dei reagenti, ma devi monitorare le proprietà del film come densità e stress per assicurarti che rimangano entro limiti accettabili.

- Se il tuo obiettivo principale è un'eccellente conformità su topografie complesse: È necessario un processo a pressione più alta per promuovere la crescita limitata dalla reazione superficiale e ridurre gli effetti di ombreggiatura.

In definitiva, padroneggiare il controllo della pressione significa bilanciare consapevolmente questi fattori concorrenti per ottenere i requisiti specifici del tuo film.

Tabella riassuntiva:

| Livello di pressione | Cammino libero medio | Effetti chiave sul film | Ideale per |

|---|---|---|---|

| Basso | Lungo | Alta densità, alta purezza, scarsa conformità | Film densi e puri |

| Alto | Breve | Deposizione rapida, alta conformità, densità inferiore | Elevata produttività, topografia complessa |

Hai difficoltà a bilanciare velocità di deposizione e qualità del film nei tuoi processi PECVD? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, aiutandoti a ottimizzare il controllo della pressione per proprietà del film superiori. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori