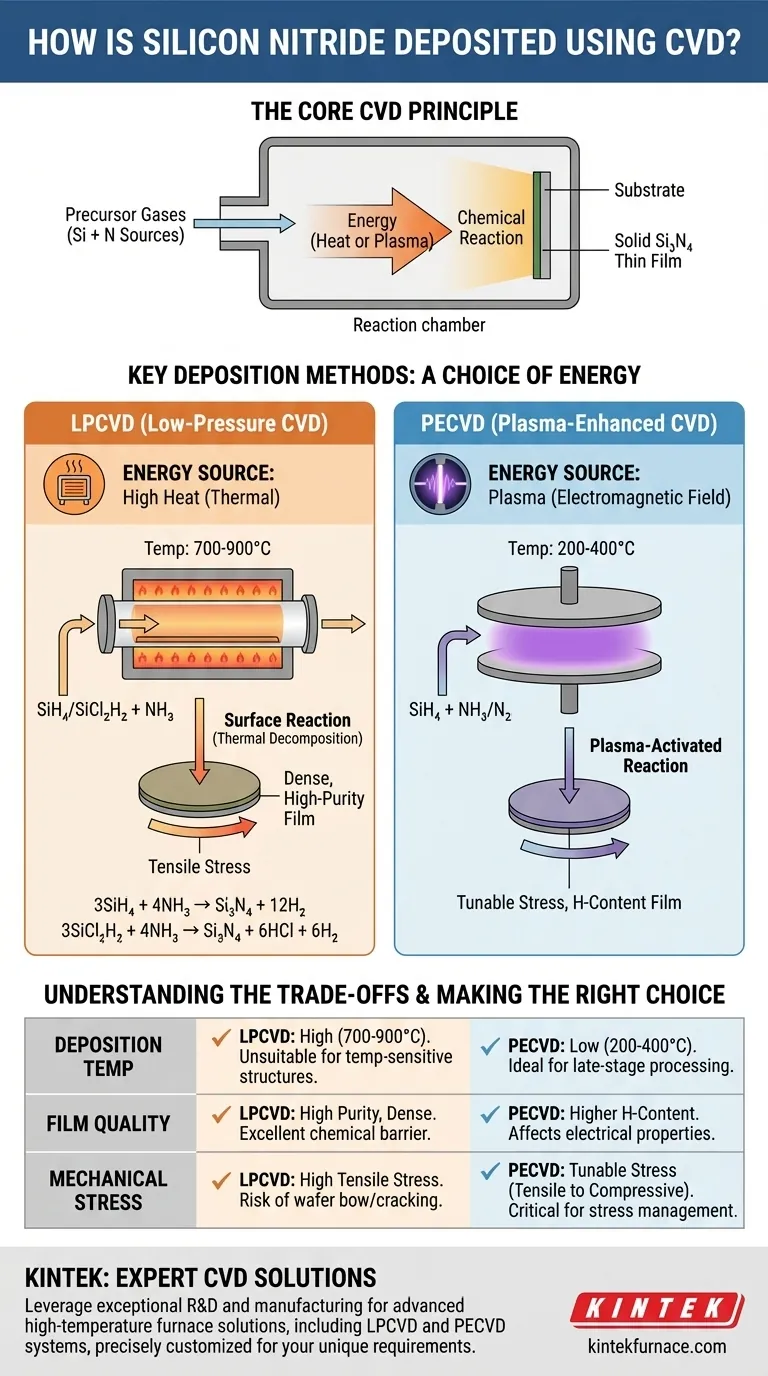

Nel suo nucleo, la deposizione chimica da vapore (CVD) forma il nitruro di silicio (Si₃N₄) introducendo gas precursori di silicio e azoto in una camera di reazione dove reagiscono e si depositano come un film sottile solido su un substrato. Le reazioni più comuni coinvolgono il silano (SiH₄) o il diclorosilano (SiCl₂H₂) come fonte di silicio e l'ammoniaca (NH₃) come fonte di azoto, con energia fornita sotto forma di calore o plasma per guidare la reazione.

La sfida centrale non è se è possibile depositare nitruro di silicio con la CVD, ma come scegliere il metodo CVD giusto. La decisione tra CVD a bassa pressione ad alta temperatura (LPCVD) e CVD assistita da plasma a temperatura più bassa (PECVD) determina le proprietà del film e la sua idoneità per un'applicazione specifica.

I Fondamenti della Deposizione Chimica da Vapore

Il Principio Fondamentale

La deposizione chimica da vapore è un processo in cui un substrato viene esposto a uno o più gas precursori volatili. Questi gas si decompongono o reagiscono sulla superficie del substrato, lasciando un deposito solido.

L'intero processo avviene all'interno di una camera controllata, consentendo una gestione precisa di variabili come temperatura, pressione e portate di gas. Questo controllo è ciò che permette la creazione di film ad alta purezza e ad alte prestazioni.

L'Energia come Catalizzatore

Affinché i gas precursori reagiscano e formino un film solido, necessitano di un apporto di energia. Questa energia rompe i legami chimici e avvia la deposizione.

I due modi più comuni per fornire questa energia nella deposizione di nitruro di silicio sono attraverso calore elevato (energia termica) o un gas energizzato noto come plasma. Il metodo scelto ha effetti profondi sul film finale.

Metodi di Deposizione Chiave e la Loro Chimica

Il tipo specifico di processo CVD utilizzato è il fattore più importante che determina le proprietà finali del film di nitruro di silicio.

CVD a Bassa Pressione (LPCVD)

LPCVD è un processo termico ad alta temperatura. Opera a pressione ridotta per migliorare l'uniformità del film e ridurre le reazioni indesiderate in fase gassosa, assicurando che la reazione avvenga principalmente sulla superficie del substrato.

Le reazioni tipiche sono:

- Silano + Ammoniaca:

3SiH₄ + 4NH₃ → Si₃N₄ + 12H₂ - Diclorosilano + Ammoniaca:

3SiCl₂H₂ + 4NH₃ → Si₃N₄ + 6HCl + 6H₂

I film depositati tramite LPCVD sono noti per la loro alta densità, eccellente purezza chimica e capacità superiore di rivestire uniformemente topografie superficiali complesse.

CVD Assistita da Plasma (PECVD)

PECVD utilizza un campo elettromagnetico (tipicamente a radiofrequenza) per eccitare i gas precursori in un plasma. Questo plasma fornisce l'energia necessaria per guidare la reazione chimica a temperature molto più basse rispetto a LPCVD.

Sebbene i precursori siano spesso gli stessi (silano e ammoniaca), l'attivazione del plasma consente la deposizione a temperature fino a 200-400°C. Ciò rende PECVD essenziale per le applicazioni in cui il substrato non può tollerare alte temperature.

Comprendere i Compromessi: LPCVD vs. PECVD

La scelta tra LPCVD e PECVD comporta un chiaro insieme di compromessi ingegneristici. Non esiste un unico metodo "migliore"; la scelta dipende interamente dai requisiti del dispositivo finale.

Temperatura di Deposizione

LPCVD opera ad alte temperature (tipicamente 700-900°C). Ciò è inadatto per substrati che contengono già materiali a punto di fusione più basso, come il cablaggio in alluminio in un circuito integrato.

PECVD opera a temperature molto più basse (200-400°C). Ciò lo rende la scelta predefinita per le fasi di deposizione nella parte successiva del processo di produzione, poiché non danneggerà i componenti precedentemente fabbricati.

Qualità del Film e Contenuto di Idrogeno

LPCVD produce film molto vicini al nitruro di silicio stechiometrico e puro. Sono densi e fungono da eccellenti barriere chimiche.

I film PECVD incorporano inevitabilmente una quantità significativa di idrogeno (spesso fino all'8% o più) dai gas precursori. Questo contenuto di idrogeno influisce sulle proprietà elettriche del film, sulla densità e sui tassi di attacco chimico.

Stress Meccanico

I film di nitruro di silicio LPCVD presentano caratteristicamente un elevato stress di trazione. Questa "trazione" interna può essere un problema significativo, causando potenzialmente la flessione dei wafer o la fessurazione dei film se sono troppo spessi.

PECVD offre un grande vantaggio qui: lo stress del film può essere controllato. Ottimizzando i parametri di processo, è possibile creare film con basso stress di trazione o addirittura con stress di compressione, il che è fondamentale per molte applicazioni meccaniche e ottiche.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo determina il tuo processo. Selezionare il metodo CVD corretto richiede di dare priorità alla proprietà del film più critica per il successo del tuo dispositivo.

- Se la tua priorità principale è l'elevata purezza e la stabilità termica: Scegli LPCVD per i suoi film densi e stechiometrici che sono ideali per creare isolamento robusto o maschere di attacco all'inizio del processo di fabbricazione.

- Se la tua priorità principale è la deposizione su strutture sensibili alla temperatura: Scegli PECVD per evitare di danneggiare gli strati sottostanti come gli interconnessioni in alluminio o altri materiali con budget termici bassi.

- Se la tua priorità principale è la gestione dello stress meccanico: Scegli PECVD per la sua capacità unica di regolare lo stress del film da tensivo a compressivo, prevenendo la flessione del wafer e la fessurazione del film.

Comprendere questi principi fondamentali ti consente di selezionare il metodo CVD preciso che soddisfa i tuoi specifici requisiti di materiale e dispositivo.

Tabella Riassuntiva:

| Metodo | Intervallo di Temperatura | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| LPCVD | 700-900°C | Alta purezza, film denso, stress di trazione | Fabbricazione in fase iniziale, stabilità termica |

| PECVD | 200-400°C | Temperatura più bassa, stress regolabile, maggiore contenuto di idrogeno | Substrati sensibili alla temperatura, gestione dello stress |

Hai bisogno di una guida esperta per selezionare il forno CVD giusto per la tua deposizione di nitruro di silicio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per applicazioni nei settori dei semiconduttori, MEMS e altre industrie high-tech. Contattaci oggi per ottimizzare il tuo processo CVD e ottenere una qualità del film superiore!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio