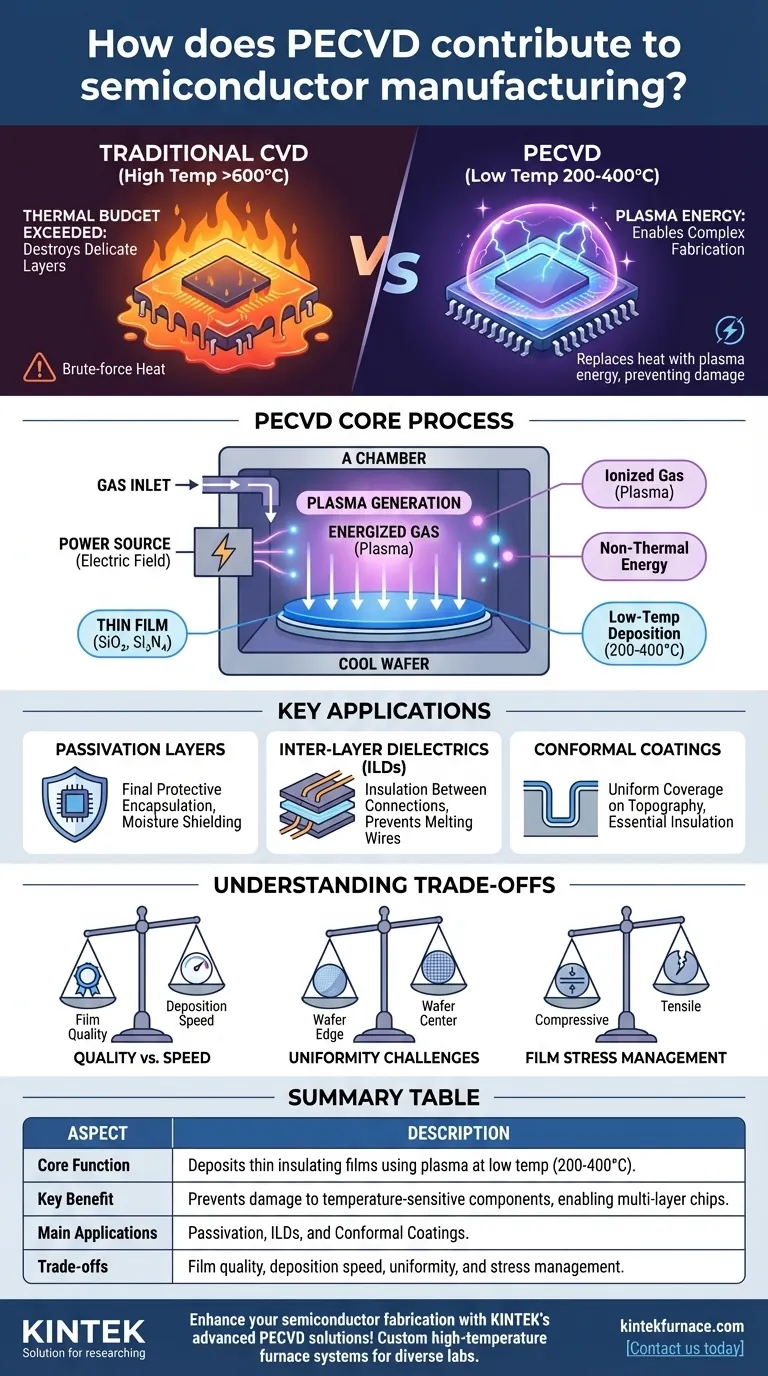

Nella produzione di semiconduttori, la PECVD è il processo essenziale per depositare film isolanti sottili e di alta qualità su wafer di silicio a basse temperature. Utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche che altrimenti richiederebbero livelli di calore distruttivi. Ciò consente la costruzione di microchip complessi e multistrato senza danneggiare i componenti sensibili già fabbricati sul wafer.

La sfida centrale nella moderna fabbricazione di chip è aggiungere nuovi strati a un dispositivo senza distruggere gli strati intricati e sensibili alla temperatura sottostanti. La PECVD risolve questo problema sostituendo il calore a forza bruta con l'energia mirata del plasma, consentendo la fabbricazione di circuiti integrati avanzati ad alta densità.

Il problema fondamentale: costruire un grattacielo senza sciogliere le fondamenta

Per comprendere l'importanza della PECVD, è necessario prima apprezzare il concetto di "budget termico" nella fabbricazione dei semiconduttori. Un chip non viene costruito tutto in una volta; è costruito strato dopo strato in un processo che coinvolge centinaia di passaggi.

La sfida di un budget termico

Ogni passaggio che comporta alte temperature "consuma" dal budget termico totale del wafer.

Superare questo budget può far degradare o fallire i transistor e i circuiti precedentemente creati. I primi passaggi di fabbricazione possono tollerare alte temperature, ma i passaggi successivi no.

Perché la deposizione tradizionale è insufficiente

La deposizione chimica da fase vapore (CVD) tradizionale si basa su alte temperature (spesso >600°C) per fornire l'energia necessaria affinché i gas precursori reagiscano e formino un film solido sul wafer.

Questo metodo non è adatto per i passaggi che avvengono dopo la formazione dei transistor iniziali, poiché questo livello di calore distruggerebbe le loro delicate strutture.

Come la PECVD risolve il problema della temperatura

La PECVD, o Deposizione Chimica da Fase Vapore Potenziata da Plasma, fornisce una soluzione creando una fonte di energia completamente diversa. Consente la deposizione a temperature molto più basse, tipicamente nell'intervallo 200-400°C.

Introduzione del plasma: energia senza calore estremo

Invece del calore, la PECVD utilizza un campo elettrico per ionizzare i gas in uno stato della materia chiamato plasma.

Questo plasma è un brodo altamente energetico di ioni ed elettroni. Questa energia, non l'energia termica, è ciò che scompone i gas precursori e guida le reazioni chimiche necessarie per la deposizione del film.

Il risultato: film di alta qualità su wafer freddi

Questa tecnica consente la deposizione di film densi e di alta qualità come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄) su wafer che rimangono a una temperatura relativamente bassa.

Questi film sono fondamentali per la funzione e l'affidabilità del dispositivo finale.

Applicazioni chiave guidate dalla bassa temperatura

La natura a bassa temperatura della PECVD la rende indispensabile per diverse fasi di fabbricazione tardive.

Strati di passivazione: Lo strato protettivo finale di nitruro di silicio che incapsula un chip, proteggendolo da umidità e contaminanti, viene depositato utilizzando la PECVD. Cuocere un chip completato ad alte temperature non è un'opzione.

Dielettrici inter-strato (ILD): Man mano che vengono costruiti minuscoli fili di rame per collegare diverse parti del chip, devono essere isolati l'uno dall'altro. La PECVD deposita il materiale dielettrico (isolante) tra questi fili senza fonderli.

Rivestimenti conformi: La PECVD è in grado di depositare film che si "conformano" alla topografia del chip, coprendo uniformemente i lati e i fondi delle minuscole trincee, il che è essenziale per un corretto isolamento.

Comprendere i compromessi della PECVD

Sebbene rivoluzionaria, la PECVD non è priva di complessità. L'obiettivo è sempre quello di bilanciare velocità, costi e le metriche di qualità specifiche richieste per un dato strato.

Qualità del film rispetto alla velocità di deposizione

Esiste spesso un compromesso tra la velocità di deposizione e la qualità del film risultante. Una deposizione più rapida può talvolta portare a film meno densi o con più difetti.

Sfide di uniformità

Ottenere un plasma perfettamente uniforme su un wafer da 300 mm di grandi dimensioni è una sfida ingegneristica significativa. La non uniformità può portare a leggere variazioni nello spessore del film dal centro del wafer al bordo.

Gestione dello stress del film

I film depositati contengono uno stress meccanico intrinseco, che può essere di compressione (spinta) o di trazione (trazione). Uno stress mal gestito può causare l'incurvamento o persino la rottura del wafer, quindi il suo controllo è un parametro critico in qualsiasi processo PECVD.

Fare la scelta giusta per il tuo flusso di processo

La PECVD è uno strumento e la sua applicazione dipende interamente dai requisiti specifici della fase di fabbricazione.

- Se la tua attenzione principale è la fabbricazione di interconnessioni in fase avanzata o strati di livello superiore: La PECVD è inderogabile, poiché la sua bassa temperatura protegge la circuiteria attiva sottostante.

- Se la tua attenzione principale è la creazione di un robusto strato di passivazione finale: La PECVD è lo standard industriale per la deposizione di un film di nitruro di silicio di alta qualità senza danneggiare il dispositivo completato.

- Se la tua attenzione principale è sulle prestazioni e sulle proprietà precise del film: La PECVD offre un controllo eccezionale su fattori come l'indice di rifrazione e lo stress meccanico, che sono critici per dispositivi specializzati come MEMS e fotonica.

In definitiva, la PECVD è la tecnologia abilitante che consente la complessità verticale dei chip moderni, rendendola una pietra angolare della produzione di semiconduttori.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Funzione principale | Deposita film isolanti sottili (es. SiO₂, Si₃N₄) utilizzando il plasma a basse temperature (200-400°C). |

| Vantaggio chiave | Previene danni ai componenti sensibili alla temperatura, consentendo la costruzione di chip multistrato. |

| Applicazioni principali | Strati di passivazione, dielettrici inter-strato (ILD) e rivestimenti conformi per isolamento e protezione. |

| Compromessi | Bilancia la qualità del film rispetto alla velocità di deposizione, le sfide di uniformità e la gestione dello stress meccanico. |

Migliora la tua fabbricazione di semiconduttori con le soluzioni PECVD avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo sistemi di forni ad alta temperatura come CVD/PECVD, personalizzati per diversi laboratori. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, dai MEMS alla fotonica. Contattaci oggi stesso per discutere come le nostre tecnologie possono ottimizzare il tuo flusso di processo e proteggere i tuoi componenti sensibili!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni