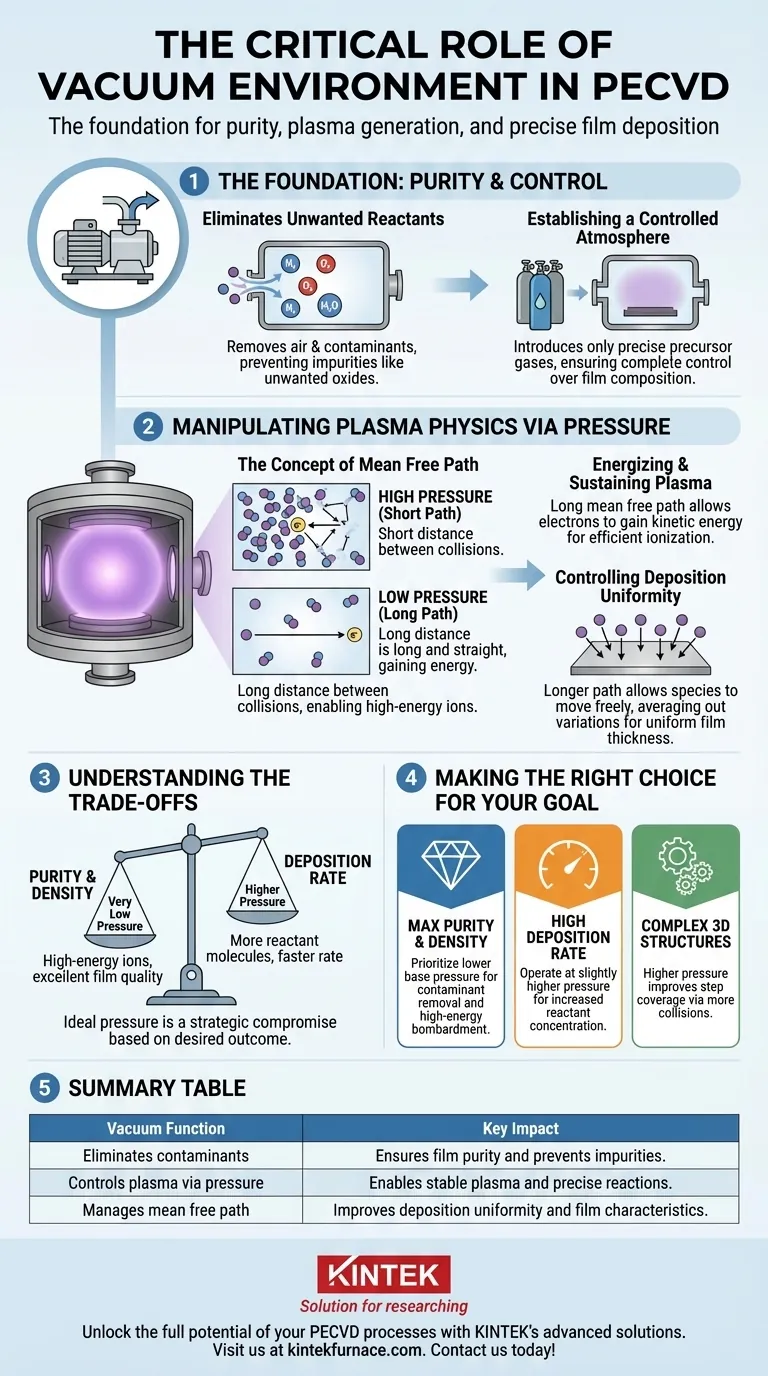

Nella deposizione chimica da vapore assistita da plasma (PECVD), l'ambiente sottovuoto non è solo un prerequisito; è l'intera base del processo. Il vuoto svolge due funzioni primarie e non negoziabili: elimina i contaminanti atmosferici indesiderati che altrimenti comprometterebbero la purezza del film e fornisce le condizioni di bassa pressione necessarie per generare e sostenere un plasma stabile ed efficace. Questo ambiente altamente controllato è ciò che consente le precise reazioni chimiche necessarie per formare film sottili di alta qualità su un substrato.

Un errore comune è pensare che l'unico compito del vuoto sia rimuovere l'aria. In realtà, il controllo del livello di vuoto è il metodo principale per manipolare le proprietà fisiche del plasma, il che determina direttamente la qualità, l'uniformità e le caratteristiche del film depositato finale.

La Base: Purezza e Controllo

Il pompaggio iniziale di una camera PECVD crea una superficie pulita, essenziale per qualsiasi deposizione di materiale ad alta precisione. Si tratta di controllare ciò che è permesso partecipare alla reazione.

Eliminazione dei reagenti indesiderati

L'aria intorno a noi è una miscela di gas reattivi, principalmente azoto, ossigeno e vapore acqueo. Se queste molecole fossero presenti durante la deposizione, si incorporerebbero inevitabilmente nel film in crescita, creando contaminanti come ossidi o nitruri indesiderati.

Queste impurità degradano gravemente le proprietà elettriche, ottiche o meccaniche desiderate del film, rendendo il processo inefficace. Il vuoto agisce come una "camera bianca" chimica, assicurando che le uniche specie presenti siano quelle che si introducono intenzionalmente.

Stabilire un'atmosfera controllata

Una volta che la camera è stata evacuata a una bassa "pressione di base", gas precursori specifici possono essere introdotti in quantità precise e misurate. Il vuoto garantisce che l'ambiente del processo sia costituito esclusivamente da questi gas scelti. Ciò conferisce all'operatore il controllo completo sulla stechiometria e sulla composizione chimica del film sottile risultante.

Manipolazione della fisica del plasma tramite pressione

Dopo aver stabilito un ambiente puro, il livello di vuoto viene regolato a una specifica "pressione di processo". Questa pressione è una variabile critica che governa direttamente la fisica del plasma.

Il concetto di cammino libero medio

Il cammino libero medio è la distanza media che una particella, come un elettrone o una molecola di gas, percorre prima di scontrarsi con un'altra particella. Questa distanza è inversamente proporzionale alla pressione.

Ad alta pressione (come la pressione atmosferica), il cammino libero medio è estremamente breve. A bassa pressione (sotto vuoto), le particelle sono molto più distanti, quindi il cammino libero medio è significativamente più lungo.

Energizzare e sostenere il plasma

Un lungo cammino libero medio è cruciale per la creazione del plasma. Nella PECVD, un campo elettrico accelera gli elettroni liberi. Un lungo cammino libero medio consente a questi elettroni di acquisire una grande quantità di energia cinetica prima di scontrarsi con una molecola di gas.

Quando un elettrone con energia sufficiente colpisce una molecola di gas, può liberare un altro elettrone, creando uno ione positivo. Questo processo, noto come ionizzazione, è ciò che crea e sostiene il plasma. Se la pressione fosse troppo alta e il cammino libero medio troppo corto, gli elettroni si scontrerebbero troppo frequentemente, non riuscirebbero ad acquisire energia sufficiente e non sarebbero in grado di creare un plasma stabile.

Controllo dell'uniformità della deposizione

Il cammino libero medio influenza anche il modo in cui le specie chimiche reattive viaggiano dal plasma al substrato. Un percorso più lungo consente a queste specie di muoversi più liberamente all'interno della camera prima di depositarsi sulla superficie del substrato. Ciò aiuta a uniformare eventuali variazioni locali nella densità del plasma, portando a uno spessore del film più uniforme e consistente su tutto il wafer.

Comprendere i compromessi

La scelta della pressione di processo non consiste nel trovare il valore più basso possibile; è un compromesso strategico basato sul risultato desiderato.

Purezza e Densità vs. Tasso di Deposizione

Una pressione di processo molto bassa (alto vuoto) si traduce in un lungo cammino libero medio, il che è eccellente per creare ioni ad alta energia che possono produrre film molto puri e densi. Tuttavia, una pressione più bassa significa anche che sono disponibili meno molecole di gas reagente, il che può rallentare significativamente il tasso di deposizione.

Stabilità del plasma

Sebbene il vuoto sia essenziale, una pressione troppo bassa può rendere difficile innescare e sostenere un plasma denso e stabile. Deve esserci un numero sufficiente di molecole di gas per servire da bersaglio per l'ionizzazione. La pressione ideale è un punto di equilibrio: abbastanza bassa per un utile cammino libero medio, ma abbastanza alta da mantenere un plasma robusto.

Fare la scelta giusta per il tuo obiettivo

Il livello di vuoto ideale non è un valore singolo ma dipende interamente dalle proprietà del film desiderate. Quando si imposta un processo PECVD, considerare l'obiettivo primario.

- Se il tuo obiettivo principale è la massima purezza e densità del film: Dai priorità a una pressione di base più bassa per rimuovere i contaminanti e a una pressione di processo che crei un lungo cammino libero medio per un bombardamento ionico ad alta energia.

- Se il tuo obiettivo principale è un elevato tasso di deposizione: Potrebbe essere necessario operare a una pressione di processo leggermente più alta per aumentare la concentrazione di specie reagenti, accettando un potenziale compromesso nella qualità del film.

- Se il tuo obiettivo principale è il rivestimento di strutture 3D complesse: Una pressione più alta (e un cammino libero medio più corto) potrebbe essere vantaggiosa, in quanto favorisce più collisioni e una deposizione meno direzionale, migliorando la copertura del film sulle pareti laterali verticali.

In definitiva, padroneggiare l'ambiente sottovuoto è la chiave per controllare il risultato del processo PECVD stesso.

Tabella riassuntiva:

| Funzione del vuoto | Impatto chiave |

|---|---|

| Elimina i contaminanti | Garantisce la purezza del film e previene le impurità |

| Controlla il plasma tramite pressione | Consente plasma stabile e reazioni precise |

| Gestisce il cammino libero medio | Migliora l'uniformità della deposizione e le caratteristiche del film |

Sblocca tutto il potenziale dei tuoi processi PECVD con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come sistemi CVD/PECVD, forni a muffola, a tubo, rotativi e forni a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per una deposizione di film sottili superiore. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

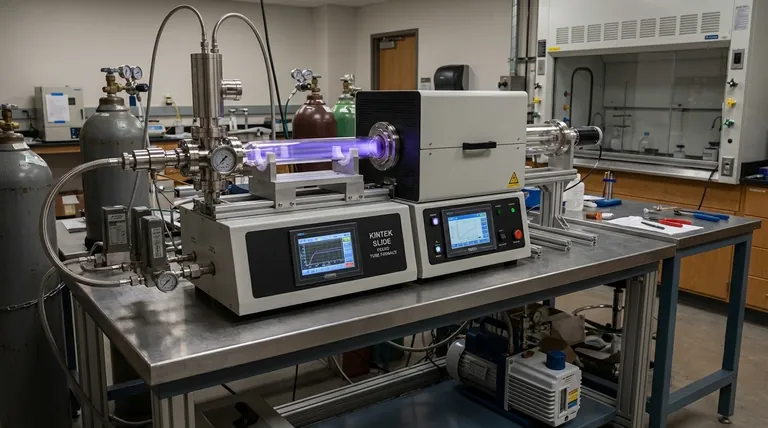

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori