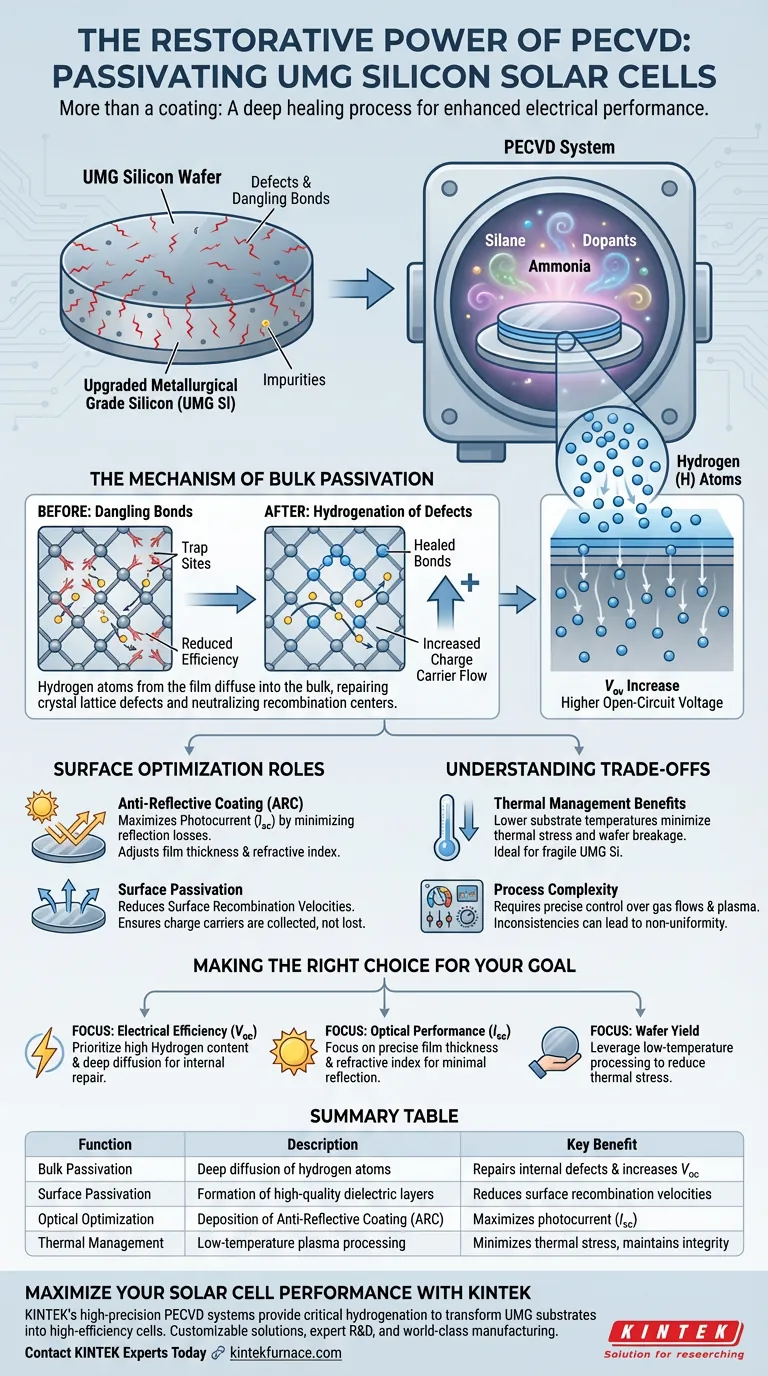

La funzione principale di un sistema di deposizione chimica da vapore assistita da plasma (PECVD) nella lavorazione del silicio di grado metallurgico aggiornato (UMG) è depositare film sottili di nitruro di silicio, ossido di silicio o ossinitruro di silicio sulla superficie del wafer.

Sebbene questi film fungano da rivestimento ottico antiriflesso, il loro ruolo più critico è la passivazione di massa. Il processo introduce atomi di idrogeno nella struttura del silicio, che riparano i difetti interni e i legami insaturi, migliorando direttamente le prestazioni elettriche della cella solare.

Concetto Chiave: Per il silicio di grado metallurgico aggiornato, il PECVD non si occupa solo di rivestimento superficiale; è un processo riparativo. Il sistema spinge gli atomi di idrogeno in profondità nel wafer per neutralizzare i difetti atomici, che è il principale motore per aumentare la tensione a circuito aperto ($V_{oc}$) della cella.

Il Meccanismo della Passivazione di Massa

Idrogenazione dei Difetti

Il silicio di grado metallurgico aggiornato contiene tipicamente livelli più elevati di impurità e difetti cristallini rispetto al silicio di grado semiconduttore. Questi difetti creano legami insaturi—connessioni atomiche interrotte che intrappolano elettroni e riducono l'efficienza.

Riparazione del Reticolo Cristallino

Durante il processo PECVD, la deposizione dello strato di nitruro di silicio o ossido rilascia atomi di idrogeno. Questi atomi diffondono dal rivestimento superficiale nella massa del wafer di silicio.

Una volta all'interno, l'idrogeno si lega ai legami insaturi, "riparando" efficacemente i difetti. Ciò impedisce ai portatori di carica (elettroni e lacune) di ricombinarsi prematuramente in questi siti difettosi.

Aumento della Tensione a Circuito Aperto

Il risultato diretto di questa passivazione da idrogeno è un aumento significativo della tensione a circuito aperto ($V_{oc}$). Neutralizzando i centri di ricombinazione interni, il processo PECVD garantisce che la qualità intrinseca del silicio UMG a basso costo non comprometta l'uscita energetica finale della cella.

Ruoli di Ottimizzazione Superficiale

Rivestimento Antiriflesso (ARC)

Oltre alla riparazione interna, i film sottili depositati dal PECVD (in particolare il nitruro di silicio) fungono da rivestimento antiriflesso.

Regolando lo spessore e l'indice di rifrazione del film, il sistema garantisce che più luce solare in arrivo entri nella cella piuttosto che rimbalzare sulla superficie. Ciò massimizza la fotocorrente generata dal dispositivo.

Passivazione Superficiale

Oltre alla passivazione di massa, lo stack depositato passiva anche la superficie del wafer. Ciò riduce le velocità di ricombinazione superficiale, garantendo che i portatori di carica generati vicino alla superficie vengano raccolti anziché persi.

Comprensione dei Compromessi

Vantaggi della Gestione Termica

Un vantaggio distintivo del PECVD rispetto al CVD termico standard è la sua capacità di operare a temperature del substrato più basse.

Poiché l'energia richiesta per la reazione chimica è fornita dal plasma piuttosto che solo dal calore, il processo minimizza lo stress termico sul wafer di silicio. Ciò è fondamentale per mantenere l'integrità strutturale del substrato e prevenire l'attivazione di alcune impurità sensibili al calore presenti nel silicio UMG.

Complessità del Processo

Tuttavia, il PECVD richiede un controllo preciso sui flussi di gas (come silano, ammoniaca o gas droganti) e sulle condizioni del plasma. Le incongruenze nel plasma possono portare a uno spessore del film non uniforme o a "effetti di fioritura", che possono alterare la qualità della passivazione o le proprietà ottiche della cella.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valutano i processi PECVD per il silicio UMG, considerare i propri obiettivi di prestazione specifici:

- Se il tuo obiettivo principale è l'Efficienza Elettrica ($V_{oc}$): Dare priorità ai parametri di processo che massimizzano il contenuto di idrogeno nel film e ne facilitano la diffusione nel silicio di massa per riparare i difetti interni.

- Se il tuo obiettivo principale sono le Prestazioni Ottiche ($I_{sc}$): Concentrarsi sul controllo preciso dello spessore del film e dell'indice di rifrazione per minimizzare le perdite per riflessione nell'intero spettro solare.

- Se il tuo obiettivo principale è la Resa del Wafer: Sfruttare le capacità a bassa temperatura del PECVD per ridurre lo stress termico e prevenire la rottura di substrati fragili.

In definitiva, l'efficacia di un sistema PECVD si misura dalla sua capacità di bilanciare l'ottica superficiale con l'idrogenazione profonda e riparativa richiesta dal silicio di grado metallurgico aggiornato.

Tabella Riassuntiva:

| Funzione | Descrizione | Beneficio Chiave |

|---|---|---|

| Passivazione di Massa | Diffusione profonda di atomi di idrogeno nel wafer | Ripara difetti interni e aumenta $V_{oc}$ |

| Passivazione Superficiale | Formazione di strati dielettrici di alta qualità | Riduce le velocità di ricombinazione superficiale |

| Ottimizzazione Ottica | Deposizione di Rivestimento Antiriflesso (ARC) | Massimizza la fotocorrente ($I_{sc}$) riducendo la riflessione |

| Gestione Termica | Processo al plasma a bassa temperatura | Minimizza lo stress termico e mantiene l'integrità del wafer |

Massimizza le Prestazioni della Tua Cella Solare con KINTEK

Il tuo silicio UMG sta raggiungendo il suo pieno potenziale? I sistemi PECVD ad alta precisione di KINTEK forniscono l'idrogenazione critica necessaria per trasformare substrati a basso costo in celle solari ad alta efficienza. Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD/PECVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione.

Non lasciare che le impurità limitino la tua produzione. Le nostre soluzioni specializzate ad alta temperatura garantiscono una deposizione uniforme del film e una passivazione di massa superiore per qualsiasi applicazione di scienza dei materiali.

Contatta oggi stesso gli esperti KINTEK per scoprire come la nostra tecnologia di forni personalizzabili può migliorare la tua ricerca e l'efficienza produttiva.

Guida Visiva

Riferimenti

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come si possono alterare le proprietà dei film PECVD? Padroneggia l'ingegneria dei film sottili con controllo di precisione

- Quali sono i vantaggi della Deposizione Chimica da Vapore Assistita da Plasma (PECVD) rispetto ad altri metodi di deposizione? Sblocca la Deposizione di Film di Alta Qualità a Bassa Temperatura

- Come si possono ottimizzare i parametri del processo PECVD? Padroneggiare la qualità del film e l'efficienza di deposizione

- Cos'è la tecnologia di deposizione chimica da vapore assistita da plasma (PECVD)? Sblocca la deposizione di film sottili a bassa temperatura

- In che modo la pressione influisce sul processo PECVD? Ottimizzare la qualità del film e le velocità di deposizione

- Quali sono i vantaggi in termini di velocità di produzione del PECVD? Aumenta la produttività con la velocità a bassa temperatura

- Quali sono i vantaggi chiave della PECVD rispetto ai metodi tradizionali? Sbloccare la deposizione di film sottili a bassa temperatura

- Come si confronta la PECVD con i processi CVD a guida termica come APCVD e LPCVD? Sblocca la deposizione di film a bassa temperatura