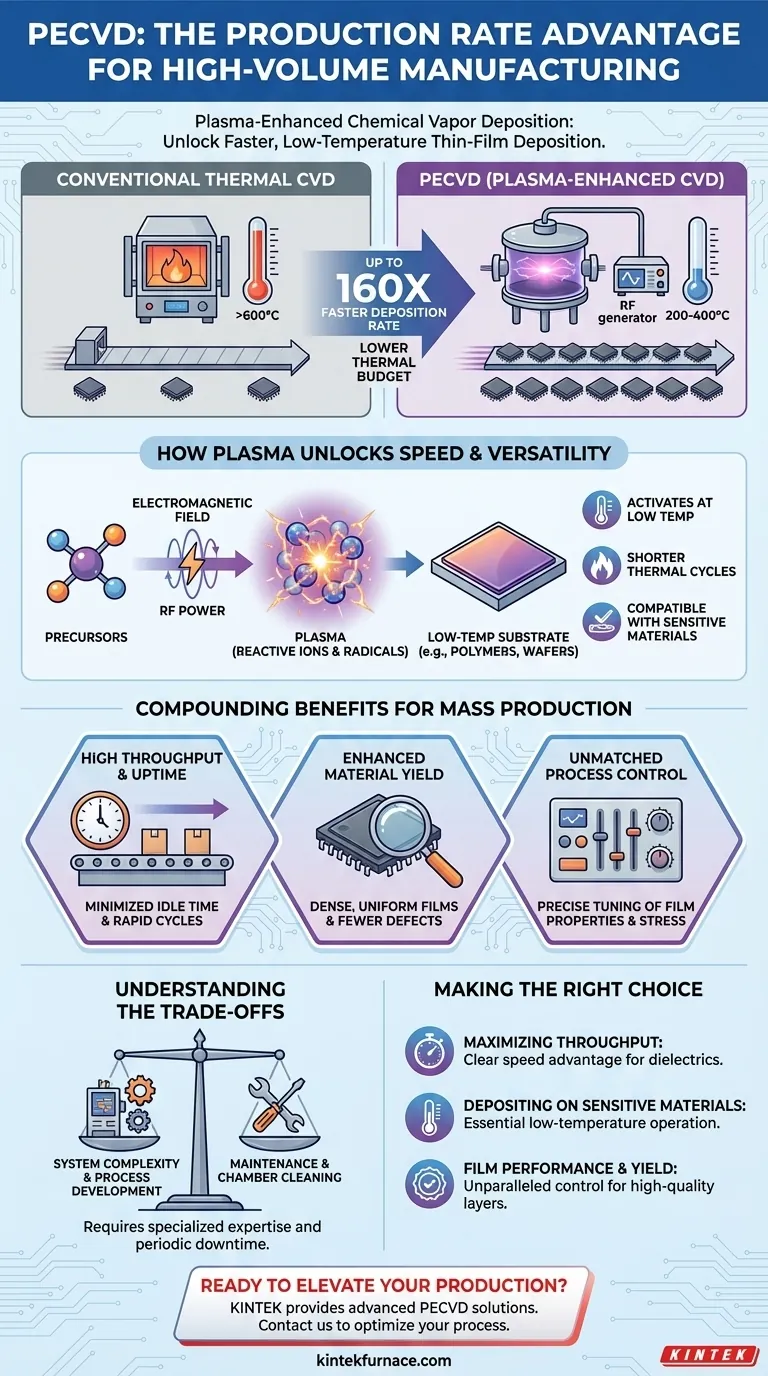

Fondamentalmente, il vantaggio di produzione principale della deposizione chimica da vapore assistita da plasma (PECVD) è la sua capacità di depositare film sottili di alta qualità a una velocità significativamente superiore rispetto ai metodi convenzionali. Questa accelerazione si ottiene utilizzando un plasma ricco di energia per guidare le reazioni chimiche a temperature molto più basse. Ad esempio, la deposizione di nitruro di silicio può essere fino a 160 volte più veloce con il PECVD rispetto alla deposizione chimica da vapore (CVD) tradizionale, consentendo un aumento drastico della produttività di fabbricazione.

Il vero vantaggio del PECVD in un ambiente di produzione non è solo la sua velocità, ma la capacità di combinare tale velocità con le basse temperature. Questa combinazione sblocca una produzione di massa ad alta resa e a costi contenuti per una gamma più ampia di materiali e dispositivi complessi che non possono tollerare alte temperature.

Come il Plasma sblocca la Produzione ad Alta Velocità

La differenza fondamentale tra PECVD e CVD termico convenzionale è la sua fonte di energia. Questa distinzione è la chiave della sua efficienza produttiva.

Attivazione dei Precursori a Basse Temperature

Nel CVD tradizionale, sono necessarie temperature elevate (spesso >600°C) per fornire energia termica sufficiente a scomporre i gas precursori e avviare la reazione chimica sulla superficie del substrato.

Il PECVD sostituisce la necessità di calore intenso con un campo elettromagnetico (tipicamente a radiofrequenza, o RF). Questo campo energizza i gas di processo in un plasma, uno stato della materia contenente ioni e radicali altamente reattivi.

Queste specie reattive possono quindi depositarsi sul substrato e formare un film di alta qualità a temperature molto più basse (tipicamente 200-400°C).

L'Impatto sulla Produzione delle Temperature più Basse

Operare a temperature più basse si traduce direttamente in cicli di produzione più rapidi. I substrati non devono essere riscaldati lentamente a temperature estreme e poi raffreddati. Questo budget termico ridotto non solo aumenta le unità per ora, ma rende anche il PECVD compatibile con materiali sensibili alla temperatura, come polimeri o wafer semiconduttori con strati precedentemente fabbricati, espandendo le sue applicazioni di produzione.

I Vantaggi Cumulativi per la Produzione di Massa

L'alta velocità di deposizione è solo l'inizio. Diversi altri fattori rendono il PECVD una scelta superiore per ambienti di produzione ad alto volume come la produzione di celle solari o semiconduttori.

Elevata Produttività e Tempo di Attività

I moderni sistemi PECVD sono spesso modulari e progettati per il funzionamento continuo. La combinazione di deposizione rapida, riscaldamento diretto del substrato e ingressi del gas a soffione porta a film uniformi creati in cicli brevi.

Questa attenzione all'efficienza riduce al minimo i tempi morti. Inoltre, i sistemi sono progettati per un elevato tempo di attività con interruzioni minime per la manutenzione e la pulizia, massimizzando l'output di una linea di produzione.

Resa Migliorata dei Materiali

La velocità di produzione è inutile se i prodotti sono difettosi. Il PECVD eccelle nella produzione di film densi, uniformi e con eccellente adesione.

Ciò si traduce in meno porosità e un rischio ridotto di crepe rispetto ad altri metodi. Una qualità superiore significa meno pezzi scartati, il che migliora direttamente la resa del materiale e riduce il costo effettivo per unità.

Controllo del Processo Ineguagliabile

Il processo al plasma offre molteplici leve di controllo. Regolando parametri come la potenza RF, la frequenza, la pressione e la composizione del gas, gli ingegneri possono ottimizzare con precisione le proprietà finali del film.

Ciò consente un controllo preciso sulla tensione del film, sulla stechiometria e sulla densità. In produzione, ciò significa che una singola macchina può essere configurata per produrre film con caratteristiche diverse, aggiungendo versatilità e valore alla linea di produzione. Un esempio chiave è la creazione di film di nitruro di silicio ricchi di idrogeno per le celle solari per passivare i difetti e aumentare l'efficienza.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. Riconoscere le sue complessità è fondamentale per un'implementazione di successo.

Complessità del Sistema

Un sistema PECVD è più complesso di un semplice reattore CVD termico. Comprende una camera a vuoto, generatori RF ad alta potenza e sistemi sofisticati di gestione dei gas. Questa attrezzatura richiede conoscenze specialistiche per il funzionamento e la manutenzione.

Sviluppo del Processo

L'alto grado di controllo è anche fonte di complessità. Lo sviluppo di una ricetta di processo stabile e ripetibile richiede notevoli competenze e sperimentazione per ottimizzare i numerosi parametri interdipendenti per uno specifico film e applicazione.

Manutenzione e Pulizia della Camera

Sebbene spesso progettati per una manutenzione più semplice, l'interno della camera finirà per essere rivestito di materiale depositato. Ciò richiede tempi di inattività periodici per la pulizia per prevenire la contaminazione da particelle nelle successive lavorazioni di produzione. Questo tempo di inattività deve essere considerato in qualsiasi calcolo di produttività.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se il PECVD è la soluzione giusta, allinea le sue capacità con il tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è massimizzare la produttività: Le rapide velocità di deposizione del PECVD offrono un vantaggio di velocità chiaro e significativo rispetto al CVD termico convenzionale per molti materiali dielettrici.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili: Il funzionamento a bassa temperatura è la caratteristica più critica, consentendo la crescita di film di alta qualità su substrati che non possono sopportare alte temperature.

- Se il tuo obiettivo principale è la prestazione del film e la resa: Il PECVD fornisce un controllo senza pari sulle proprietà del film, permettendoti di ingegnerizzare strati funzionali con elevata uniformità e adesione, portando a meno difetti e una resa complessiva maggiore.

In definitiva, scegliere il PECVD è una decisione strategica per dare priorità a una combinazione di velocità, qualità e versatilità dei materiali in un ambiente di produzione.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave | Impatto sulla Produzione |

|---|---|---|

| Alta Velocità di Deposizione | Fino a 160 volte più veloce del CVD | Aumenta la produttività e le unità per ora |

| Funzionamento a Bassa Temperatura | Funziona a 200-400°C | Consente l'uso con materiali sensibili, riduce i cicli termici |

| Qualità del Film Migliorata | Film densi e uniformi con eccellente adesione | Migliora la resa del materiale e riduce i difetti |

| Controllo del Processo Superiore | Proprietà del film regolabili tramite potenza RF, pressione, ecc. | Consente una produzione versatile e un'elevata ripetibilità |

| Elevato Tempo di Attività e Modularità | Progettato per il funzionamento continuo con tempi morti minimi | Massimizza l'efficienza e l'output della linea di produzione |

Pronto a elevare la tua produzione con soluzioni PECVD avanzate? Sfruttando la R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni per forni ad alta temperatura, inclusi i nostri Sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per una deposizione di film sottili più veloce e ad alta resa. Contattaci oggi per discutere di come i nostri sistemi PECVD su misura possono ottimizzare i tuoi processi di produzione e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse