In sintesi, le proprietà dei film creati tramite deposizione chimica da vapore assistita da plasma (PECVD) vengono alterate deliberatamente regolando con precisione i parametri di processo all'interno della camera di deposizione. Le variabili chiave includono la potenza e la frequenza della radiofrequenza (RF), i tassi di flusso dei gas precursori e la temperatura del substrato, tutte le quali influenzano direttamente le caratteristiche chimiche, elettriche e meccaniche del film finale.

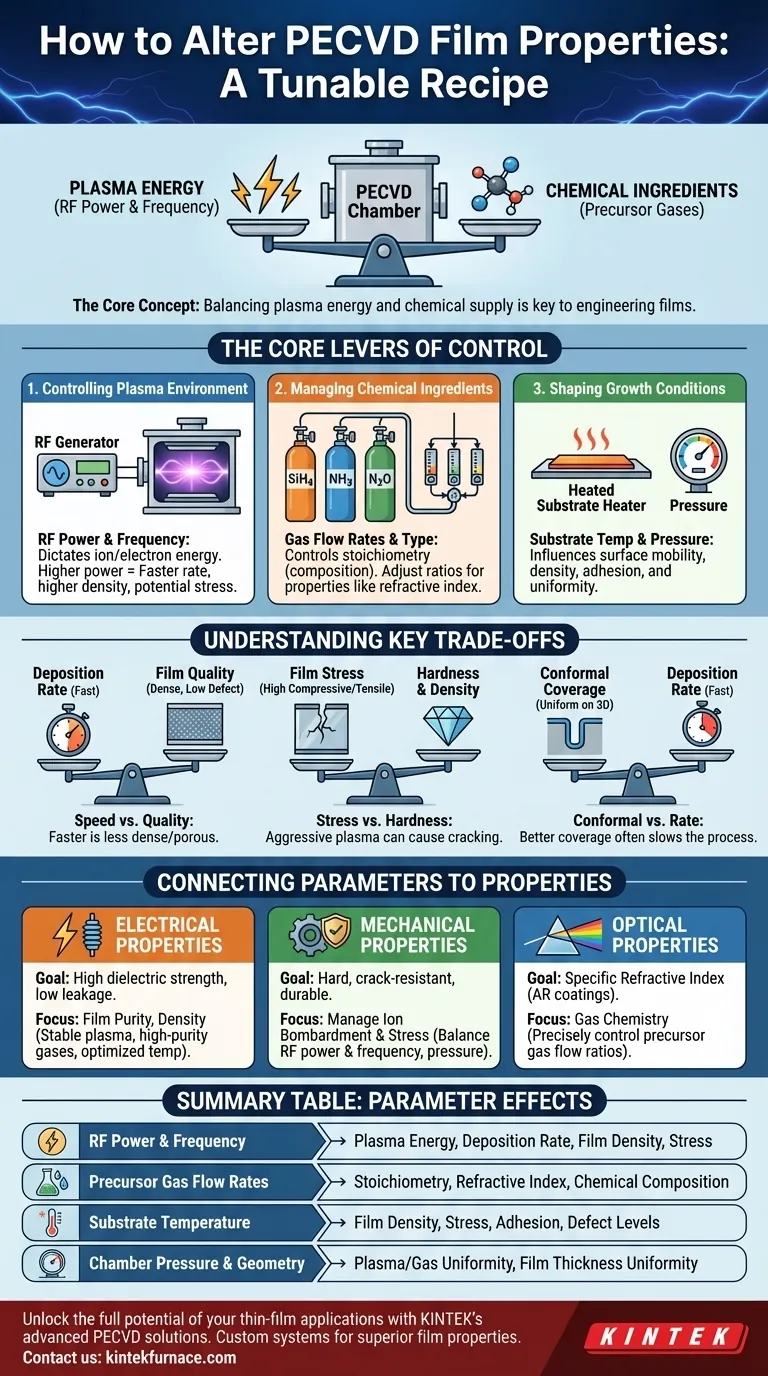

Al suo centro, il PECVD è una "ricetta" altamente sintonizzabile per i film sottili. Comprendere che si sta bilanciando un fattore principale: l'energia del plasma e la fornitura di ingredienti chimici, è la chiave per ingegnerizzare un film con le proprietà esatte richieste dalla propria applicazione.

Le Leve Fondamentali del Controllo PECVD

Per alterare efficacemente le proprietà di un film, è necessario comprendere le leve a propria disposizione. Questi parametri controllano l'ambiente del plasma e le reazioni chimiche che avvengono sulla superficie del substrato.

Controllo dell'Ambiente del Plasma

Il plasma è il motore del processo PECVD. Scompone i gas precursori stabili in specie reattive. Controllare la sua energia e densità è fondamentale.

Parametri come la frequenza e la potenza RF determinano direttamente l'energia degli ioni ed elettroni nel plasma. Una potenza maggiore generalmente aumenta la velocità di deposizione e la densità del film, ma può anche introdurre stress nel film.

Gestione degli Ingredienti Chimici

La composizione finale del film è determinata dagli ingredienti forniti.

Il tasso di flusso e il tipo di gas precursori controllano la stechiometria del film: il rapporto preciso tra diversi elementi. Ad esempio, quando si deposita ossinitruro di silicio ($\text{SiOxNy}$), la regolazione del rapporto tra precursori di silano, ossigeno e azoto consente di mettere a punto con precisione l'indice di rifrazione del film.

Modellazione delle Condizioni di Crescita

L'ambiente in cui cresce il film è importante quanto il plasma e i precursori.

La temperatura del substrato influenza la mobilità degli atomi sulla superficie, influenzando la densità del film, lo stress e l'adesione. Sebbene il PECVD consenta temperature inferiori rispetto al CVD tradizionale, questo parametro è ancora uno strumento potente per mettere a punto la qualità del film.

La pressione della camera e la geometria del reattore, inclusa la spaziatura degli elettrodi e la configurazione di ingresso del gas, influiscono sull'uniformità sia del plasma che del flusso di gas, che a sua volta determina l'uniformità dello spessore del film attraverso il substrato.

Comprensione dei Compromessi Chiave

La regolazione di un parametro ha spesso conseguenze per altre proprietà del film. Riconoscere questi compromessi è un segno distintivo del controllo esperto del processo.

Velocità di Deposizione vs. Qualità del Film

L'aumento della potenza RF o dei tassi di flusso dei precursori può accelerare la deposizione, il che è desiderabile per la produttività manifatturiera. Tuttavia, depositare troppo velocemente può portare a un film meno denso, più poroso, con proprietà elettriche o meccaniche inferiori e conteggi di difetti più elevati.

Stress del Film vs. Durezza e Densità

Condizioni di plasma aggressive, spesso utilizzate per creare film molto duri e densi, possono indurre uno stress compressivo o tensivo significativo. Lo stress eccessivo può causare la fessurazione o la delaminazione del film dal substrato, compromettendo il dispositivo. Trovare un equilibrio è fondamentale per creare strati durevoli e affidabili.

Copertura Conforme vs. Velocità di Deposizione

Ottenere un film conforme che rivesta uniformemente strutture complesse e tridimensionali spesso richiede condizioni di processo specifiche, come una pressione più elevata o un plasma pulsato. Queste condizioni possono rallentare la velocità di deposizione complessiva ma sono essenziali per applicazioni come il riempimento di trincee profonde nella microelettronica senza creare vuoti.

Collegare i Parametri alle Proprietà Finali del Film

Il tuo obiettivo detta su quali parametri dovresti concentrarti.

Per le Proprietà Elettriche

Per ottenere un'elevata resistenza dielettrica e una bassa corrente di dispersione per gli strati isolanti, la tua attenzione dovrebbe essere rivolta alla purezza e alla densità del film. Ciò richiede un plasma stabile, gas precursori di elevata purezza e una temperatura ottimizzata per ridurre al minimo i vuoti e i contaminanti.

Per le Proprietà Meccaniche

Per creare un film duro e resistente alle fessurazioni per una maschera dura o uno strato di passivazione, è necessario gestire attentamente il bombardamento ionico e lo stress del film. Ciò implica il bilanciamento della potenza e della frequenza RF per ottenere un'alta densità senza introdurre uno stress interno eccessivo.

Per le Proprietà Ottiche

Per impostare un indice di rifrazione specifico per un rivestimento antiriflesso o un filtro ottico, la tua leva principale è la chimica del gas. Il controllo preciso dei tassi di flusso dei gas precursori determina direttamente la composizione elementare del film e, di conseguenza, il suo comportamento ottico.

Come Applicare Questo al Tuo Obiettivo

Prima di iniziare una deposizione, chiarisci il tuo obiettivo primario per il film.

- Se la tua attenzione principale è creare un isolante elettrico superiore: Dai la priorità alla purezza dei precursori, alla stabilità del plasma e alla ricerca della temperatura ottimale per creare un film denso e privo di difetti.

- Se la tua attenzione principale è mettere a punto le prestazioni ottiche: Concentrati sul controllo preciso dei rapporti di flusso dei gas precursori per ottenere la composizione chimica e l'indice di rifrazione desiderati.

- Se la tua attenzione principale è la durabilità meccanica per uno strato protettivo: Bilancia metodicamente la potenza RF e la pressione per massimizzare la densità del film mantenendo lo stress interno sufficientemente basso da prevenire la fessurazione.

Padroneggiare questi parametri trasforma il PECVD da una semplice tecnica di deposizione in un preciso strumento di ingegneria per la creazione di materiali a film sottile personalizzati.

Tabella Riassuntiva:

| Parametro | Effetto sulle Proprietà del Film |

|---|---|

| Potenza e Frequenza RF | Controlla l'energia del plasma, la velocità di deposizione, la densità del film e lo stress |

| Tassi di Flusso dei Gas Precursori | Determina la stechiometria, l'indice di rifrazione e la composizione chimica |

| Temperatura del Substrato | Influenza la densità del film, lo stress, l'adesione e i livelli di difetti |

| Pressione e Geometria della Camera | Influisce sull'uniformità del plasma e del gas, portando a uno spessore del film coerente |

Sblocca tutto il potenziale delle tue applicazioni di film sottili con le soluzioni PECVD avanzate di KINTEK!

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi i nostri Sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo esattamente le vostre esigenze sperimentali uniche, aiutandovi a ottenere proprietà del film superiori con un controllo di processo ottimizzato.

Pronto a migliorare la tua ricerca o produzione? Contattaci oggi per discutere come la nostra esperienza può avvantaggiare i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura