Il vantaggio fondamentale della PECVD è la sua capacità di depositare film sottili di alta qualità a temperature significativamente più basse rispetto ai metodi tradizionali di deposizione chimica da vapore (CVD). Utilizzando il plasma anziché il calore elevato per innescare le reazioni chimiche, la PECVD evita di danneggiare i componenti sensibili al calore, consentendo la creazione di dispositivi elettronici moderni e complessi. Questo funzionamento a bassa temperatura offre anche un controllo superiore sulle proprietà del film e amplia la gamma di materiali che possono essere depositati.

I metodi di deposizione tradizionali sono limitati da una semplice regola: è necessario un calore elevato per creare film di alta qualità. La PECVD rompe questa regola utilizzando il plasma energizzato per svolgere il lavoro del calore, sbloccando la capacità di rivestire materiali sensibili e moderni senza distruggerli.

Il problema principale: il calore elevato nella CVD tradizionale

Come funziona la CVD termica

La CVD termica tradizionale si basa esclusivamente su temperature molto elevate, spesso intorno ai 1.000°C, per fornire alle molecole di gas precursore energia sufficiente per reagire e formare un film solido su un substrato.

Questo processo è efficace ma agisce come un forno, sottoponendo tutto ciò che si trova al suo interno a uno stress termico estremo.

La limitazione del calore

Questa esigenza di alte temperature rende la CVD termica incompatibile con molte moderne esigenze di produzione. Substrati come i polimeri (plastica) o dispositivi con circuiti elettronici preesistenti e delicati verrebbero danneggiati o distrutti a queste temperature.

Come la PECVD risolve la sfida della temperatura

Uso del plasma anziché del calore

La deposizione chimica da vapore assistita da plasma (PECVD) opera su un principio diverso. Avviene all'interno di una camera a vuoto dove un campo elettrico viene utilizzato per ionizzare un gas, creando plasma.

Questo plasma – uno stato della materia altamente energizzato – fornisce l'energia necessaria per scomporre i gas precursori e avviare le reazioni chimiche per la deposizione del film.

L'impatto delle reazioni energizzate dal plasma

Poiché è il plasma, non il calore, a svolgere il lavoro pesante, il substrato stesso può rimanere a una temperatura molto più bassa, tipicamente tra 100°C e 400°C.

Questa drastica riduzione della temperatura è la ragione principale per cui la PECVD è un pilastro della fabbricazione moderna.

Vantaggi chiave derivanti dal funzionamento a bassa temperatura

Protezione dei substrati sensibili alla temperatura

Il vantaggio più significativo è la capacità di rivestire materiali che non possono sopportare un calore elevato. Ciò include plastiche flessibili, polimeri e complessi wafer di silicio che contengono già circuiti metallici intricati a basso punto di fusione.

Riduzione dello stress termico e miglioramento della precisione

Anche su substrati che possono tollerare il calore, la temperatura più bassa della PECVD riduce lo stress termico. Ciò previene la deformazione e la formazione di difetti, il che è fondamentale poiché le dimensioni dei dispositivi microelettronici continuano a ridursi.

Miglior controllo dei droganti

Nella produzione di semiconduttori, le temperature più basse impediscono la diffusione indesiderata di droganti già presenti nel microchip. Ciò consente la creazione di giunzioni più nette e definite, essenziali per i transistor ad alte prestazioni.

Maggiore versatilità dei materiali

La PECVD può essere utilizzata per depositare una gamma molto più ampia di materiali rispetto a molti altri metodi, inclusi ossidi di silicio, nitruri e persino polimeri. Ciò offre agli ingegneri un'immensa flessibilità nella progettazione di materiali e dispositivi.

Comprendere i compromessi

Complessità del processo

L'uso del plasma richiede attrezzature più complesse e costose rispetto a un semplice forno CVD termico. Ciò include generatori di potenza RF, sistemi a vuoto e controlli sofisticati per gestire l'ambiente del plasma.

Potenziale di danno da plasma

Mentre il plasma consente la lavorazione a bassa temperatura, gli ioni ad alta energia possono bombardare fisicamente la superficie del substrato. Se non controllato attentamente, ciò può causare danni strutturali o introdurre difetti nel film o nel dispositivo sottostante.

Purezza del film

Le complesse reazioni chimiche all'interno del plasma possono talvolta portare all'incorporazione di elementi indesiderati, come l'idrogeno, nel film depositato. Ciò può influire sulle proprietà elettriche e meccaniche del film e deve essere gestito con cura.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti del substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è lavorare con polimeri, substrati flessibili o circuiti completi: la PECVD è la scelta necessaria per prevenire danni termici.

- Se il tuo obiettivo principale è depositare un film semplice e di elevata purezza su un substrato robusto come un wafer di silicio nudo: la CVD termica tradizionale può essere un'opzione più semplice ed efficace.

- Se il tuo obiettivo principale è la massima performance e flessibilità di progettazione per dispositivi avanzati: la PECVD offre un controllo superiore sulle proprietà del film e una più ampia gamma di materiali.

In definitiva, la capacità della PECVD di disaccoppiare l'energia di reazione dall'energia termica è ciò che la rende uno strumento indispensabile per la fabbricazione della prossima generazione di tecnologia.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Funzionamento a bassa temperatura | Deposita film a 100-400°C, proteggendo materiali termosensibili come polimeri e circuiti. |

| Controllo superiore del film | Consente una gestione precisa delle proprietà del film e dei droganti per dispositivi ad alte prestazioni. |

| Versatilità dei materiali | Supporta la deposizione di ossidi di silicio, nitruri e polimeri, ampliando le opzioni di progettazione. |

| Stress termico ridotto | Minimizza la deformazione e i difetti nei substrati, cruciale per la riduzione dei microelettronici. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate per film sottili? Noi di KINTEK sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri sistemi PECVD possono guidare l'innovazione nei tuoi progetti!

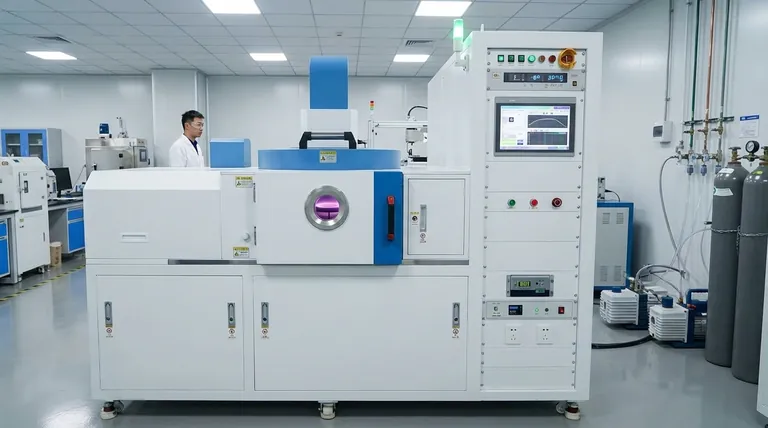

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura