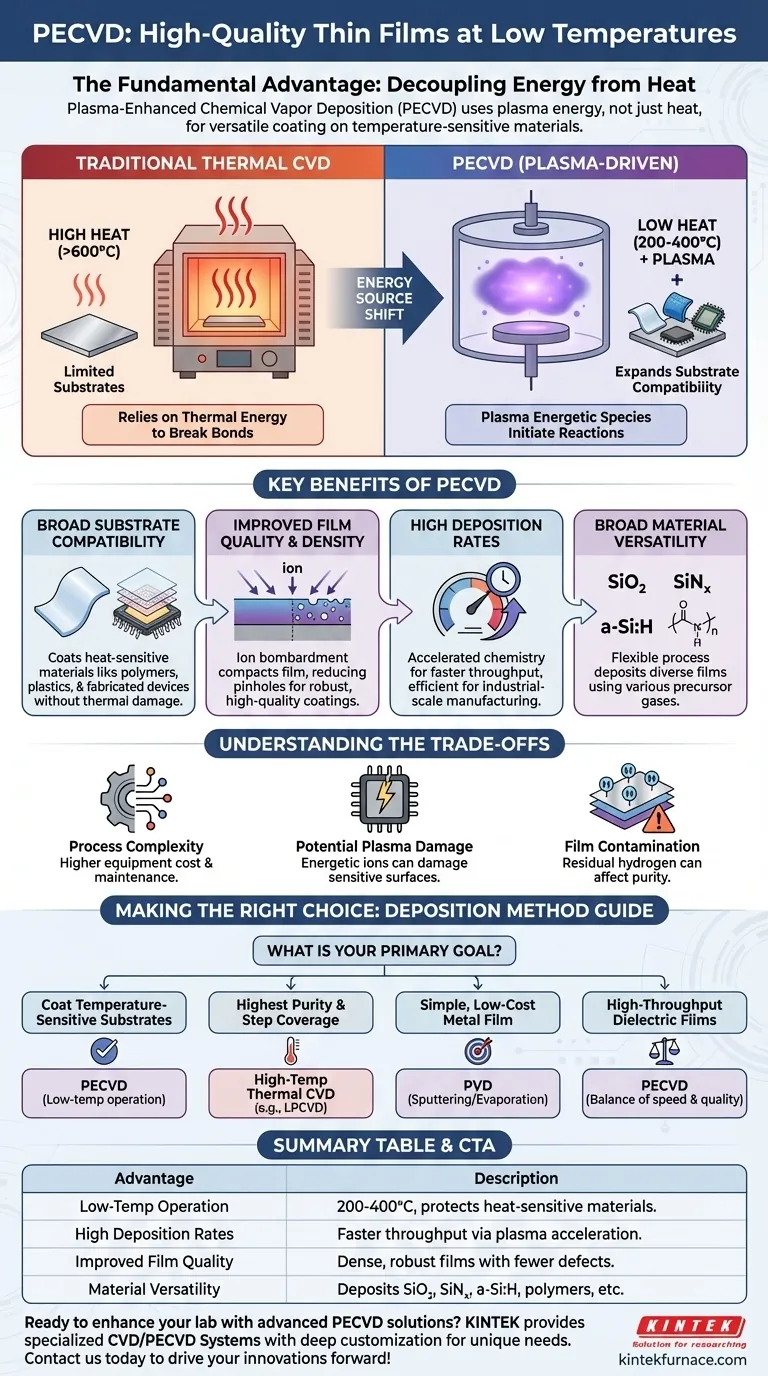

Il vantaggio fondamentale del PECVD è la sua capacità di depositare film sottili di alta qualità a temperature significativamente più basse rispetto ai metodi tradizionali di Deposizione Chimica da Vapore (CVD). Utilizzando un plasma ricco di energia per guidare le reazioni chimiche invece di un calore elevato, il PECVD sblocca la capacità di rivestire materiali sensibili alla temperatura come plastiche, polimeri e complessi dispositivi elettronici senza causare danni termici.

Il valore fondamentale del PECVD risiede nel disaccoppiare l'energia necessaria per la deposizione dal calore termico. Questo singolo principio lo rende unicamente versatile, consentendo una combinazione di lavorazione a bassa temperatura, alti tassi di deposizione e la creazione di film densi e di alta qualità su una vasta gamma di substrati.

Il Meccanismo Principale: Chimica Guidata dal Plasma

Per comprendere i vantaggi del PECVD, devi prima capire come differisce dai processi termici tradizionali.

Il CVD Tradizionale si Basa sul Calore

In un processo CVD termico standard, i gas precursori devono essere riscaldati a temperature molto elevate (spesso >600°C). Questa energia termica è necessaria per rompere i legami chimici e avviare le reazioni che portano alla deposizione del film.

Questo requisito di alta temperatura limita severamente i tipi di materiali che possono essere utilizzati come substrati.

Il PECVD Sostituisce il Calore con il Plasma

Il PECVD opera a temperature molto più basse (tipicamente 200-400°C) perché introduce una nuova fonte di energia: il plasma.

Un campo elettrico viene utilizzato per ionizzare i gas precursori, creando un plasma—un ambiente altamente reattivo di ioni, elettroni e radicali liberi. Queste specie energetiche possono avviare reazioni chimiche e depositare un film senza la necessità di intensa energia termica.

Principali Vantaggi del PECVD

Questo meccanismo a bassa temperatura guidato dal plasma crea diversi vantaggi distinti rispetto ad altri metodi come il CVD termico e la Deposizione Fisica da Vapore (PVD).

Amplia la Compatibilità del Substrato

Questo è il vantaggio più significativo. Il PECVD consente la deposizione su materiali che si scioglierebbero, si deformerebbero o verrebbero danneggiati da processi ad alta temperatura.

Ciò include polimeri, plastiche e wafer semiconduttori completamente fabbricati con strutture metalliche preesistenti.

Migliora la Qualità e la Densità del Film

Il bombardamento ionico che si verifica durante il processo PECVD può avere un effetto benefico. Comprime il film in crescita, risultando in un rivestimento più denso e robusto con meno forellini rispetto ad altri metodi a bassa temperatura.

Questo porta a film di alta qualità con eccellenti proprietà elettriche e meccaniche, cruciali per applicazioni nei semiconduttori e nell'ottica.

Permette Alti Tassi di Deposizione

L'ambiente altamente reattivo del plasma accelera la chimica di deposizione. Di conseguenza, il PECVD può raggiungere tassi di deposizione significativamente più elevati rispetto alle tecniche PVD come lo sputtering, specialmente per i materiali dielettrici.

Questo lo rende altamente efficiente per la produzione su scala industriale dove la produttività è un fattore critico.

Offre Ampia Versatilità dei Materiali

Il processo al plasma è flessibile e può essere utilizzato con una vasta gamma di gas precursori. Ciò consente la deposizione di una vasta gamma di materiali.

Esempi comuni includono diossido di silicio (SiO₂), nitruro di silicio (SiNₓ), silicio amorfo (a-Si:H) e persino alcuni polimeri, fornendo un'immensa flessibilità per la fabbricazione di dispositivi.

Comprendere i Compromessi

Nessuna tecnologia è senza le sue limitazioni. Una vera competenza richiede la comprensione non solo dei benefici ma anche dei potenziali svantaggi.

Complessità del Processo e dell'Attrezzatura

I sistemi PECVD sono più complessi dei loro omologhi CVD termici o PVD. Richiedono alimentatori a radiofrequenza (RF), reti di adattamento di impedenza e sofisticati controlli di processo per mantenere un plasma stabile.

Questa complessità aggiuntiva può tradursi in costi iniziali delle attrezzature e spese di manutenzione più elevati.

Potenziale Danno Indotto dal Plasma

Gli stessi ioni energetici che migliorano la densità del film possono anche causare danni al substrato o al film in crescita se il processo non è controllato attentamente. Questa è una particolare preoccupazione nella fabbricazione di dispositivi elettronici sensibili.

Contaminazione del Film

Poiché i precursori PECVD spesso contengono idrogeno (es. silano, SiH₄), i film risultanti possono incorporare una quantità significativa di idrogeno residuo. Sebbene a volte benefico, ciò può essere dannoso per alcune applicazioni elettroniche ad alte prestazioni in cui la purezza del film è fondamentale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dai vincoli specifici del tuo progetto e dai risultati desiderati.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: il PECVD è quasi sempre la scelta superiore grazie alla sua operatività a bassa temperatura.

- Se il tuo obiettivo principale è raggiungere la massima purezza del film e la copertura del gradino possibile: il CVD termico ad alta temperatura (come il LPCVD) potrebbe essere un'opzione migliore, a condizione che il tuo substrato possa sopportare il calore.

- Se il tuo obiettivo principale è depositare un film metallico semplice e puro a basso costo: un metodo PVD come lo sputtering o l'evaporazione è spesso più semplice ed economico.

- Se il tuo obiettivo principale è la deposizione ad alto rendimento di film dielettrici: il PECVD offre un eccellente equilibrio di velocità, qualità e compatibilità a bassa temperatura.

In definitiva, il PECVD è uno strumento potente e versatile che risolve la sfida critica di depositare film di alta qualità senza l'uso di calore elevato.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Funzionamento a Bassa Temperatura | Consente la deposizione su materiali sensibili al calore come plastiche e polimeri senza danni termici, tipicamente a 200-400°C. |

| Alti Tassi di Deposizione | Le reazioni guidate dal plasma accelerano la crescita del film, offrendo una maggiore produttività rispetto a molti metodi PVD. |

| Qualità del Film Migliorata | Il bombardamento ionico si traduce in film densi e robusti con meno difetti, ideali per elettronica e ottica. |

| Ampia Compatibilità del Substrato | Funziona con una vasta gamma di materiali, inclusi polimeri e wafer semiconduttori prefabbricati. |

| Versatilità dei Materiali | Deposita vari film come diossido di silicio, nitruro di silicio e silicio amorfo utilizzando precursori flessibili. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, dalla fabbricazione di semiconduttori alla ricerca sui materiali. Contattaci oggi per discutere come la nostra tecnologia PECVD può far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse