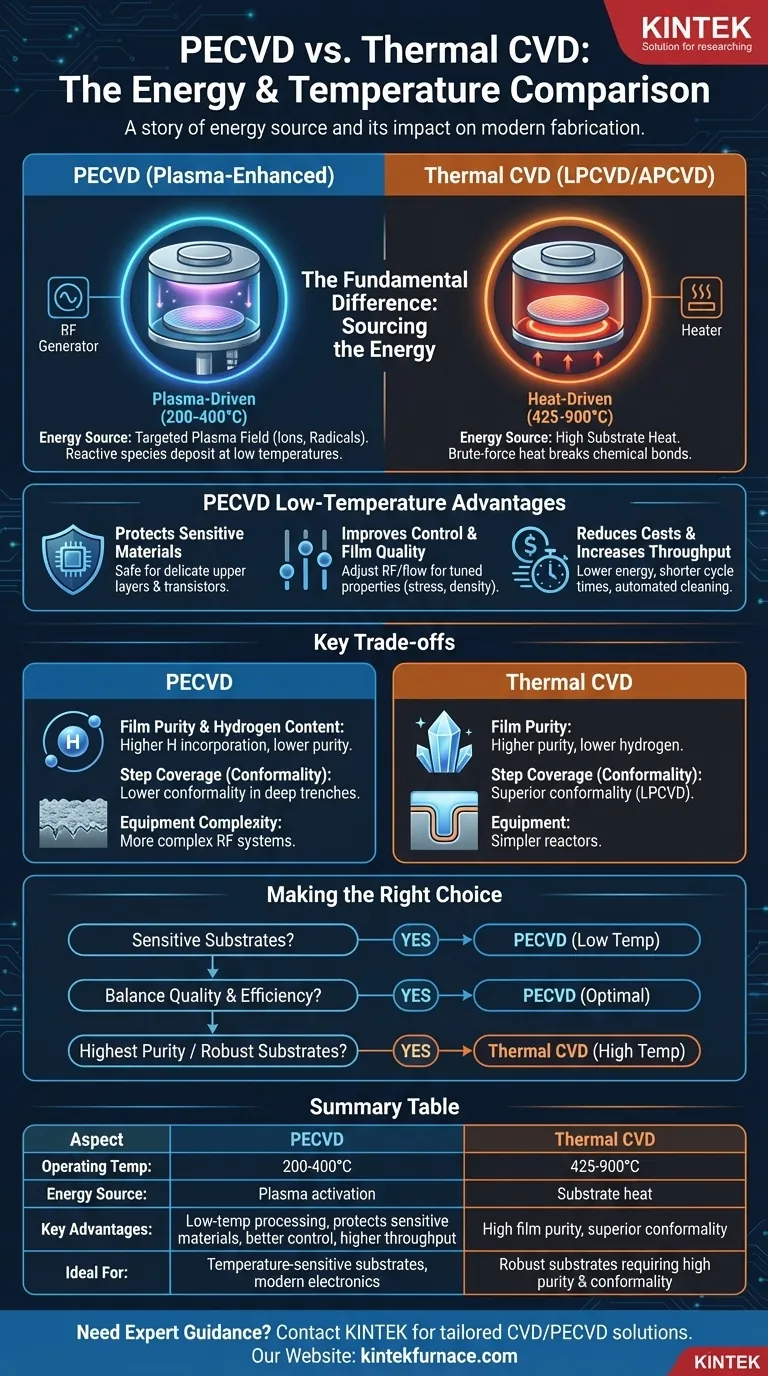

Al suo centro, il confronto tra la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) e i processi a guida termica come APCVD e LPCVD è una storia di energia. La PECVD utilizza il plasma per energizzare i gas reagenti, consentendo la deposizione di film di alta qualità a basse temperature (200-400°C). Al contrario, i metodi CVD termica si basano esclusivamente sull'elevato calore del substrato (425-900°C) per guidare la reazione chimica, limitandone l'uso con materiali sensibili alla temperatura.

La differenza fondamentale non è semplicemente la temperatura operativa, ma la fonte di energia di attivazione. La CVD termica utilizza il calore della forza bruta, mentre la PECVD utilizza un campo al plasma mirato. Ciò rende la PECVD la scelta predefinita per la moderna fabbricazione di semiconduttori, dove la protezione degli strati di dispositivo sottostanti è fondamentale.

La Differenza Fondamentale: Fonte dell'Energia

Per scegliere il processo giusto, è necessario prima comprendere come ciascun metodo avvia la reazione chimica necessaria per depositare un film.

CVD Termica (LPCVD/APCVD): Guidata dal Calore

In un processo CVD termico, i gas precursori vengono introdotti in una camera riscaldata. Il substrato stesso viene riscaldato a una temperatura molto elevata.

Questa energia termica serve a un unico scopo: essere sufficientemente alta da rompere i legami chimici dei gas precursori e fornire l'energia affinché reagiscano e si depositino sulla superficie del substrato. L'intero processo è dettato dalla temperatura del substrato.

PECVD: Guidata dal Plasma

La PECVD cambia fondamentalmente questa dinamica introducendo una nuova fonte di energia: il plasma. Un campo elettrico (tipicamente a Radiofrequenza, o RF) viene utilizzato per eccitare i gas precursori in uno stato di plasma.

Questo plasma è una miscela altamente energetica di ioni, elettroni e specie radicaliche neutre. Questi radicali sono estremamente reattivi e si depositano prontamente sul substrato, anche se il substrato stesso si trova a una temperatura molto più bassa. Il plasma, non il calore del substrato, fornisce l'energia primaria per la reazione.

Implicazioni Chiave del Vantaggio della Bassa Temperatura

Scollegare l'energia di reazione dalla temperatura del substrato conferisce alla PECVD diversi vantaggi critici in un ambiente di produzione.

Protezione dei Materiali Sensibili alla Temperatura

Questo è il vantaggio più significativo della PECVD. I moderni circuiti integrati sono costruiti a strati. Quando si depositano gli strati superiori, i delicati transistor e i componenti già fabbricati al di sotto non possono resistere alle alte temperature della LPCVD senza subire danni o alterazioni delle loro proprietà elettriche.

Il processo a bassa temperatura della PECVD (200-400°C) consente la deposizione di film dielettrici di alta qualità (come nitruro di silicio o biossido di silicio) sopra dispositivi completamente o parzialmente fabbricati senza danneggiarli.

Miglioramento del Controllo e della Qualità del Film

Poiché la PECVD utilizza il plasma, gli operatori ottengono variabili aggiuntive per controllare le proprietà del film, come stress, densità e composizione. Ciò si ottiene regolando la potenza RF, la pressione e i flussi di gas.

Questo livello di controllo consente l'ingegnerizzazione dei film per applicazioni specifiche, spesso con il risultato di strati con una minore probabilità di fessurazione e una migliore qualità complessiva rispetto a quanto si potrebbe ottenere a una bassa temperatura simile.

Riduzione dei Costi e Aumento della Produttività

La temperatura operativa più bassa si traduce direttamente in un minor consumo energetico, riducendo i costi di produzione.

Inoltre, poiché il sistema non deve essere portato a temperature estreme e poi raffreddato, il tempo ciclo per wafer può essere più breve, contribuendo a una maggiore produttività complessiva. Molti sistemi PECVD presentano anche processi di pulizia della camera automatizzati e più semplici.

Comprendere i Compromessi

Sebbene la PECVD sia dominante in molte aree, non è un sostituto universale della CVD termica. Un'analisi obiettiva richiede il riconoscimento dei suoi limiti.

Purezza del Film e Contenuto di Idrogeno

I film PECVD, in particolare nitruro di silicio e biossido di silicio, spesso contengono una quantità significativa di idrogeno incorporato dai gas precursori (come silano, SiH₄). Questo idrogeno può influenzare le proprietà elettriche del film e la stabilità a lungo termine.

I processi CVD termici ad alta temperatura producono tipicamente film con maggiore purezza e minore contenuto di idrogeno perché il calore è sufficiente a eliminare più sottoprodotti.

Copertura dello Step (Conformità)

Per le applicazioni che richiedono un rivestimento perfettamente uniforme su trincee e strutture complesse ad alto rapporto d'aspetto, la LPCVD ad alta temperatura offre spesso una conformità superiore.

La temperatura superficiale più elevata nella LPCVD conferisce agli atomi che si depositano più energia per muoversi (mobilità superficiale) e trovare le posizioni più stabili, consentendo loro di rivestire le pareti verticali in modo più efficace rispetto a un tipico processo PECVD a bassa temperatura.

Complessità dell'Attrezzatura

I sistemi PECVD sono intrinsecamente più complessi dei reattori termici. Richiedono generatori di potenza RF, reti di adattamento (matching networks) e progetti di camera sofisticati per generare e contenere il plasma. Ciò può portare a un investimento di capitale iniziale più elevato e a una manutenzione più complessa.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dal tuo vincolo principale: il budget termico del tuo substrato e le proprietà desiderate del tuo film finale.

- Se la tua priorità è la compatibilità con l'elettronica moderna o i substrati sensibili alla temperatura: La PECVD è la scelta definitiva grazie al suo funzionamento a bassa temperatura.

- Se la tua priorità è la massima purezza del film e la conformità su un substrato robusto in grado di resistere al calore: La LPCVD ad alta temperatura rimane un'opzione superiore per applicazioni specifiche come dielettrici di gate o riempimenti di trincee.

- Se la tua priorità è bilanciare la qualità del film con l'efficienza operativa e il costo: La PECVD offre una combinazione ineguagliabile di buone velocità di deposizione, alta qualità del film e minori costi energetici per una vasta gamma di applicazioni.

Comprendendo il meccanismo energetico fondamentale, puoi scegliere con sicurezza il metodo di deposizione che meglio si allinea con i vincoli dei tuoi materiali e i tuoi obiettivi di prestazione.

Tabella Riassuntiva:

| Aspetto | PECVD | CVD Termica (es. LPCVD, APCVD) |

|---|---|---|

| Temperatura Operativa | 200-400°C | 425-900°C |

| Fonte di Energia | Attivazione tramite plasma | Calore del substrato |

| Vantaggi Chiave | Lavorazione a bassa temperatura, protegge materiali sensibili, miglior controllo, maggiore produttività | Elevata purezza del film, conformità superiore |

| Ideale Per | Substrati sensibili alla temperatura, elettronica moderna | Substrati robusti che richiedono elevata purezza e conformità |

Hai bisogno di una guida esperta sulla scelta del sistema CVD giusto per il tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu lavori con semiconduttori, ricerca sui materiali o altre applicazioni. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi processi di deposizione e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura