In sostanza, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo di produzione sofisticato utilizzato per depositare film sottili di alta qualità su una superficie. È una variazione della deposizione chimica da vapore (CVD) che utilizza in modo univoco il plasma per avviare reazioni chimiche. Questa differenza fondamentale consente al processo di operare a temperature molto più basse rispetto alla CVD tradizionale, rendendola indispensabile per l'elettronica moderna e la scienza dei materiali.

Il vantaggio centrale della PECVD è la sua capacità di sostituire il calore elevato con l'energia del plasma. Ciò consente la creazione di film sottili durevoli e ad alte prestazioni su materiali sensibili alla temperatura che verrebbero danneggiati o distrutti dai metodi di deposizione convenzionali ad alta temperatura.

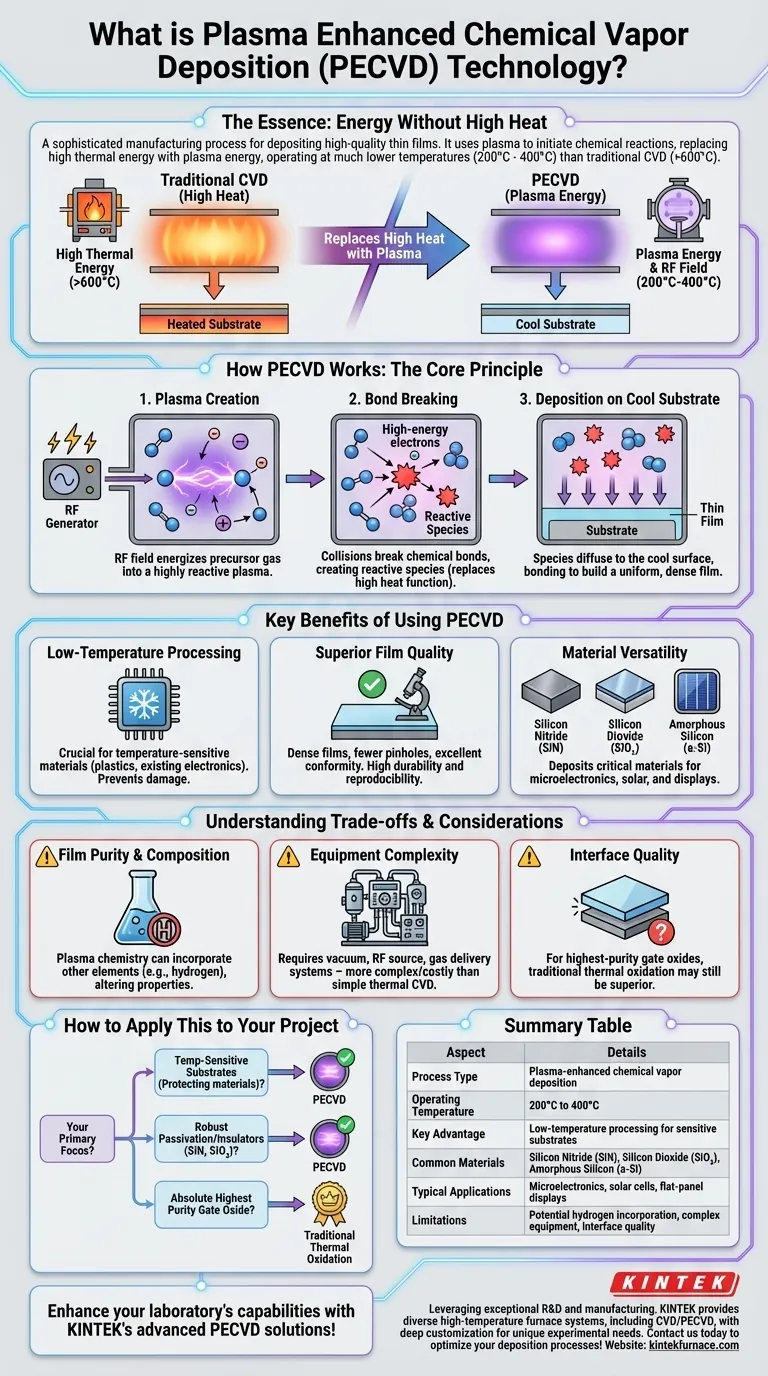

Il principio fondamentale: come funziona la PECVD

Per comprendere la PECVD, è utile considerare innanzitutto i limiti del suo predecessore, la CVD termica tradizionale.

Il limite della CVD tradizionale

La deposizione chimica da vapore tradizionale è simile a un forno convenzionale. Si basa puramente su un'elevata energia termica (spesso >600°C) per scomporre i gas precursori e depositare un film solido su un substrato riscaldato.

Sebbene efficace, questo calore intenso lo rende inadatto per substrati che sono già stati lavorati o sono intrinsecamente sensibili alla temperatura, come plastiche o alcuni componenti elettronici.

Il vantaggio del plasma: energia senza calore

La PECVD aggira la necessità di calore estremo introducendo una fonte di energia: il plasma. Un plasma è uno stato della materia, un gas ionizzato contenente un mix di ioni, elettroni e particelle neutre.

All'interno della camera PECVD, un campo elettrico (tipicamente a radiofrequenza, o RF) energizza un gas, trasformandolo in plasma. Gli elettroni altamente energetici all'interno di questo plasma collidono con le molecole del gas precursore.

Queste collisioni hanno energia sufficiente per rompere i legami chimici dei gas precursori, creando specie altamente reattive. Questo è il passaggio chiave che il calore elevato svolge nella CVD tradizionale.

Il processo di deposizione

Una volta che queste specie reattive vengono create nel plasma, diffondono verso il substrato relativamente freddo.

Raggiungendo la superficie, reagiscono e si legano, accumulando gradualmente un film sottile solido, uniforme e denso. L'intero processo può avvenire a temperature molto più basse, tipicamente tra 200°C e 400°C.

Vantaggi chiave dell'utilizzo della PECVD

Il meccanismo unico della PECVD fornisce diversi vantaggi distinti che l'hanno resa una tecnologia fondamentale in molteplici settori.

Lavorazione a bassa temperatura

Questo è il vantaggio principale. La capacità di depositare film a basse temperature consente la fabbricazione di dispositivi complessi e multistrato senza danneggiare gli strati precedentemente depositati o il substrato sottostante.

Qualità del film superiore

I film PECVD sono noti per essere molto densi, con meno fori di spillo (pinholes) ed eccellente conformità superficiale. Ciò si traduce in maggiore durata e migliori prestazioni come strati protettivi o isolanti. È un processo affidabile e altamente riproducibile.

Versatilità dei materiali

Il processo viene utilizzato per depositare un'ampia gamma di materiali critici. Gli esempi comuni includono:

- Nitruro di silicio (SiN): Utilizzato come strato di passivazione finale nei microchip per proteggere da umidità e contaminazione.

- Biossido di silicio (SiO₂): Utilizzato come isolante tra strati metallici nei circuiti integrati.

- Silicio amorfo (a-Si): Un materiale chiave utilizzato nella produzione di celle solari a film sottile e display a schermo piatto.

Comprendere i compromessi e le considerazioni

Sebbene potente, la PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere decisioni ingegneristiche informate.

Purezza e composizione del film

La complessa chimica all'interno del plasma può talvolta portare all'incorporazione di altri elementi, come l'idrogeno, nel film depositato. Ciò può alterare le proprietà elettriche o ottiche del film, il che potrebbe non essere desiderabile per determinate applicazioni di elevata purezza.

Complessità delle apparecchiature

Un sistema PECVD richiede una camera a vuoto, un sistema di erogazione del gas e una fonte di alimentazione RF per generare il plasma. Ciò rende le apparecchiature più complesse e costose rispetto ad alcuni sistemi CVD termici più semplici.

Qualità dell'interfaccia

Per le applicazioni più esigenti, come l'ossido di gate in un transistor, un film cresciuto con ossidazione termica ad alta temperatura crea spesso un'interfaccia elettrica di qualità superiore con il substrato di silicio rispetto a un film PECVD depositato.

Come applicare questo al tuo progetto

La scelta della tecnologia di deposizione dipende interamente dai vincoli del progetto e dal risultato desiderato.

- Se la tua attenzione principale è la deposizione su substrati sensibili alla temperatura: la PECVD è la scelta definitiva grazie al suo funzionamento a bassa temperatura, che protegge i materiali e i componenti sottostanti.

- Se la tua attenzione principale è la creazione di strati di passivazione robusti o isolanti dielettrici: la PECVD fornisce un metodo affidabile e standard del settore per depositare film ad alta densità come nitruro di silicio e biossido di silicio.

- Se la tua attenzione principale è ottenere la massima purezza per un ossido di gate: l'ossidazione termica ad alta temperatura tradizionale su un wafer di silicio rimane il gold standard per quella specifica applicazione.

Comprendendo l'interazione tra l'energia del plasma e il budget termico, puoi sfruttare strategicamente la PECVD per ottenere film sottili ad alte prestazioni dove altri metodi fallirebbero.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Tipo di processo | Deposizione chimica da vapore assistita da plasma |

| Temperatura di esercizio | Da 200°C a 400°C |

| Vantaggio chiave | Lavorazione a bassa temperatura per substrati sensibili |

| Materiali depositati comunemente | Nitruro di silicio (SiN), Biossido di silicio (SiO₂), Silicio amorfo (a-Si) |

| Applicazioni tipiche | Microelettronica, celle solari, display a schermo piatto |

| Limitazioni | Potenziale incorporazione di idrogeno, complessità delle apparecchiature, problemi di qualità dell'interfaccia |

Migliora le capacità del tuo laboratorio con le soluzioni PECVD avanzate di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi a forno ad alta temperatura come CVD/PECVD, Muffle, Tube, Rotary e forni a vuoto e atmosferici. La nostra profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo film sottili durevoli per l'elettronica e la scienza dei materiali. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di deposizione e aumentare le prestazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono le applicazioni del PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura