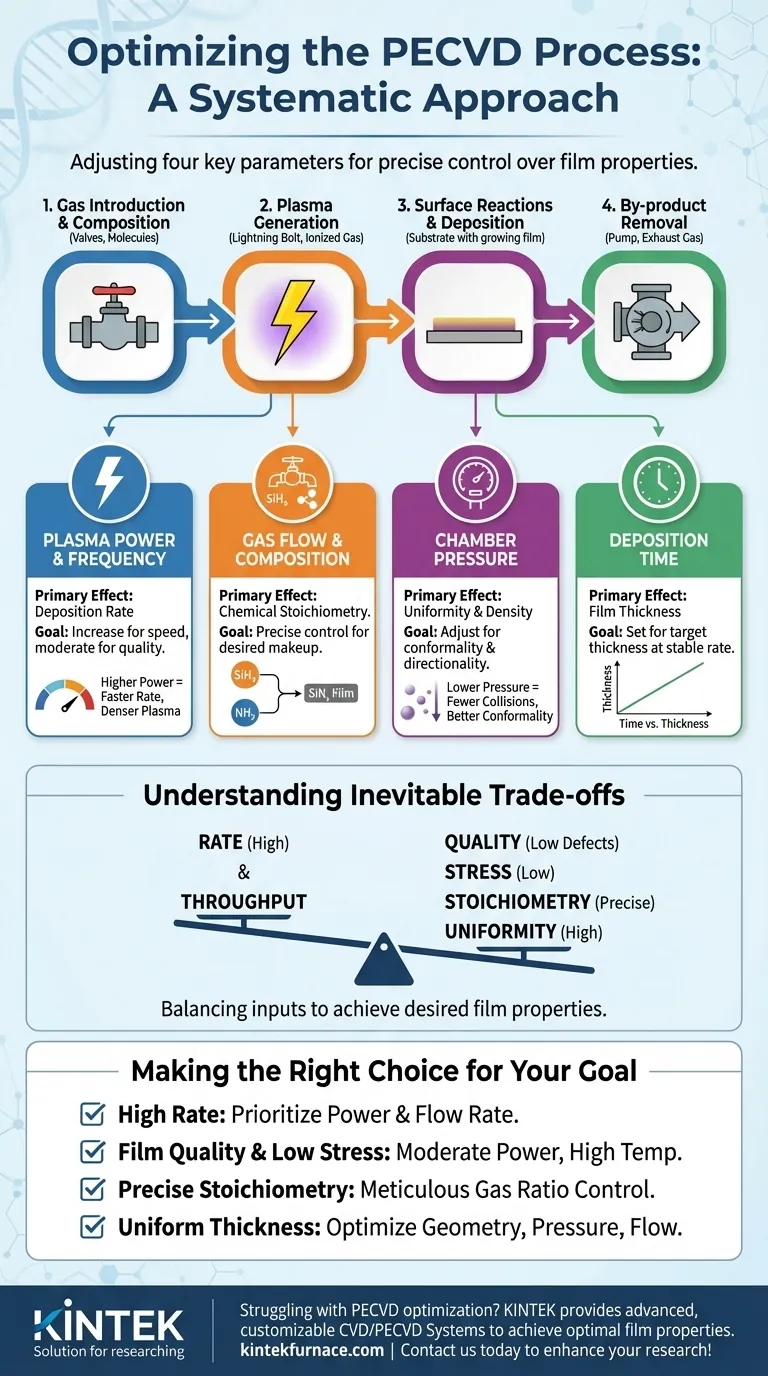

Per ottimizzare un processo PECVD, è necessario regolare sistematicamente quattro parametri chiave: potenza del plasma, velocità e composizione del flusso di gas, pressione della camera e tempo di deposizione. Queste variabili controllano direttamente le specie reattive del plasma, il tasso di crescita del film, lo spessore finale del film e la sua composizione chimica. L'ottimizzazione efficace consiste nel bilanciare questi input per ottenere le proprietà del film desiderate.

Il cuore dell'ottimizzazione PECVD non consiste nel trovare un'unica impostazione "perfetta", ma nel comprendere la relazione causa-effetto tra ciascun parametro di processo e le caratteristiche del film risultante. Il vero controllo deriva dal sapere quale "manopola" girare per influenzare un risultato specifico.

Le fondamenta: come la PECVD crea un film

Per ottimizzare il processo, è necessario prima comprenderne le fasi fondamentali. Ciascun parametro che si controlla influenza direttamente una o più di queste fasi.

1. Introduzione e composizione dei gas

Il processo inizia introducendo gas reattivi (precursori) nella camera a vuoto. Il rapporto tra questi gas è il principale fattore determinante della composizione chimica finale del film, ovvero la stechiometria.

Ad esempio, quando si deposita nitruro di silicio (SiNx), il rapporto tra silano (SiH4) e una fonte di azoto come ammoniaca (NH3) o protossido di azoto (N2O) controlla direttamente il rapporto silicio-azoto nel film depositato.

2. Generazione del plasma

Viene applicato un campo elettrico ad alta frequenza al gas, ionizzandolo e creando un plasma. Il plasma è una miscela altamente reattiva di ioni, elettroni e specie radicaliche neutre.

La potenza del plasma è la variabile chiave qui. Aumentare la potenza aumenta la densità del plasma, creando una maggiore concentrazione di specie reattive. Ciò porta generalmente a un tasso di deposizione più rapido.

3. Reazioni superficiali e deposizione

Le specie reattive provenienti dal plasma diffondono sulla superficie del substrato. Lì, si adsorbono, reagiscono e si legano per formare un film sottile solido.

La temperatura del substrato (sebbene non faccia parte diretta della generazione del plasma) è fondamentale in questa fase. Temperature più elevate forniscono più energia per le reazioni superficiali e consentono agli atomi depositati di muoversi (mobilità superficiale), risultando spesso in un film più denso e di qualità superiore con minore stress interno.

4. Rimozione dei sottoprodotti

I sottoprodotti gassosi delle reazioni superficiali devono essere continuamente pompati fuori dalla camera. La pressione della camera e le velocità del flusso di gas sono fondamentali per questo.

Abbassare la pressione aumenta il libero cammino medio delle particelle e può rendere gli ioni più direzionali, mentre la velocità totale del flusso di gas influisce sul tempo di permanenza delle specie reattive nella camera.

Parametri di ottimizzazione chiave e i loro effetti

Considera l'ottimizzazione come un'equazione a più variabili. La modifica di un parametro ha spesso effetti a cascata sugli altri e sul film finale.

Potenza e frequenza del plasma

Questo è il controllo principale per il tasso di deposizione. Una potenza maggiore crea un plasma più denso, generando più radicali e ioni che formano il film. Anche la frequenza del campo elettrico (ad esempio, RF o microonde) influenza le caratteristiche del plasma e l'energia degli ioni che bombardano il substrato.

Flusso e composizione dei gas

Questo controlla direttamente la composizione chimica del film. Per creare un materiale specifico come il diossido di silicio (SiO2) o il nitruro di silicio (SiNx), è necessario fornire gli elementi costituenti in un rapporto preciso e stabile.

Pressione della camera

La pressione influenza l'uniformità e la densità del film. Pressioni più basse comportano meno collisioni in fase gassosa, consentendo alle specie reattive di viaggiare in linee più rette verso il substrato. Ciò può migliorare la conformità (quanto bene il film copre i gradini) e la direzionalità.

Tempo di deposizione

Questa è la variabile più semplice. Per un insieme stabile di condizioni di processo, lo spessore del film è direttamente proporzionale al tempo di deposizione. Una volta che il tasso è stabilito e stabile, si utilizza il tempo per raggiungere lo spessore target.

Comprendere gli inevitabili compromessi

L'ottimizzazione per una proprietà spesso avviene a scapito di un'altra. Riconoscere questi compromessi è il segno di un esperto.

Tasso rispetto alla qualità

Spingere per un tasso di deposizione molto elevato aumentando la potenza del plasma o il flusso di gas può essere dannoso. Può portare a più difetti, maggiore incorporazione di idrogeno (che può influenzare le proprietà elettroniche) e maggiore stress interno del film.

Stress rispetto alla stechiometria

Raggiungere il rapporto chimico perfetto (stechiometria) può talvolta portare a un film con elevato stress interno. Questo stress può causare la fessurazione del film o il distacco dal substrato. È spesso necessaria una messa a punto di altri parametri come la temperatura o il bombardamento ionico (tramite potenza/pressione) per mitigare ciò.

Uniformità rispetto alla produttività

Alti tassi di flusso di gas possono aumentare la produttività ma possono portare a una deposizione non uniforme su un substrato di grandi dimensioni. Il centro del wafer può subire una concentrazione di gas diversa rispetto al bordo, con conseguenti variazioni di spessore o composizione.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di ottimizzazione dipende interamente da quale caratteristica del film è più importante per la tua applicazione.

- Se la tua priorità è un alto tasso di deposizione: Dai priorità all'aumento della potenza del plasma e al tasso di flusso totale dei tuoi gas reattivi.

- Se la tua priorità è la qualità del film e basso stress: Utilizza una potenza del plasma moderata e una temperatura del substrato relativamente alta per migliorare la mobilità superficiale e promuovere una microstruttura densa.

- Se la tua priorità è una stechiometria precisa: Controlla e stabilizza meticolosamente il rapporto di flusso dei gas precursori, utilizzando strumenti di caratterizzazione per verificare la composizione del film.

- Se la tua priorità è uno spessore uniforme su tutto il wafer: Concentrati sull'ottimizzazione della geometria della camera, della pressione e della dinamica del flusso di gas per garantire una distribuzione uniforme delle specie reattive.

In definitiva, l'ottimizzazione PECVD è un processo sistematico di bilanciamento di queste variabili interconnesse per ottenere uno specifico risultato ingegneristico.

Tabella riassuntiva:

| Parametro | Effetto principale sul film | Obiettivo chiave di ottimizzazione |

|---|---|---|

| Potenza del plasma | Tasso di deposizione | Aumentare per la velocità, moderare per la qualità |

| Flusso e composizione dei gas | Stechiometria chimica | Controllo preciso per la composizione del film desiderata |

| Pressione della camera | Uniformità e densità | Regolare per la conformità e la direzionalità |

| Tempo di deposizione | Spessore del film | Impostare per lo spessore target a tasso stabile |

| Temperatura del substrato | Qualità del film e stress | Più alta per film più densi e con minore stress |

Stai riscontrando problemi con l'ottimizzazione PECVD per i processi di film sottili del tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ottenere proprietà del film ed efficienza ottimali. Contattaci oggi per discutere di come le nostre soluzioni su misura possono migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche