I crogioli di ossido di magnesio (MgO) influenzano direttamente la purezza della fusione fungendo da fonte di contaminazione sia chimica che fisica durante la rifusione a induzione sotto vuoto (VIR). Pur fungendo da principale recipiente di contenimento, il crogiolo non è passivo; interagisce con la fusione per introdurre film di ossido attraverso reazioni chimiche e inclusioni più grandi attraverso il degrado fisico.

L'integrità della tua superlega dipende fortemente dall'interfaccia crogiolo-fusione, dove i crogioli di MgO possono introdurre impurità attraverso reazioni chimiche a film sottile e distacco fisico.

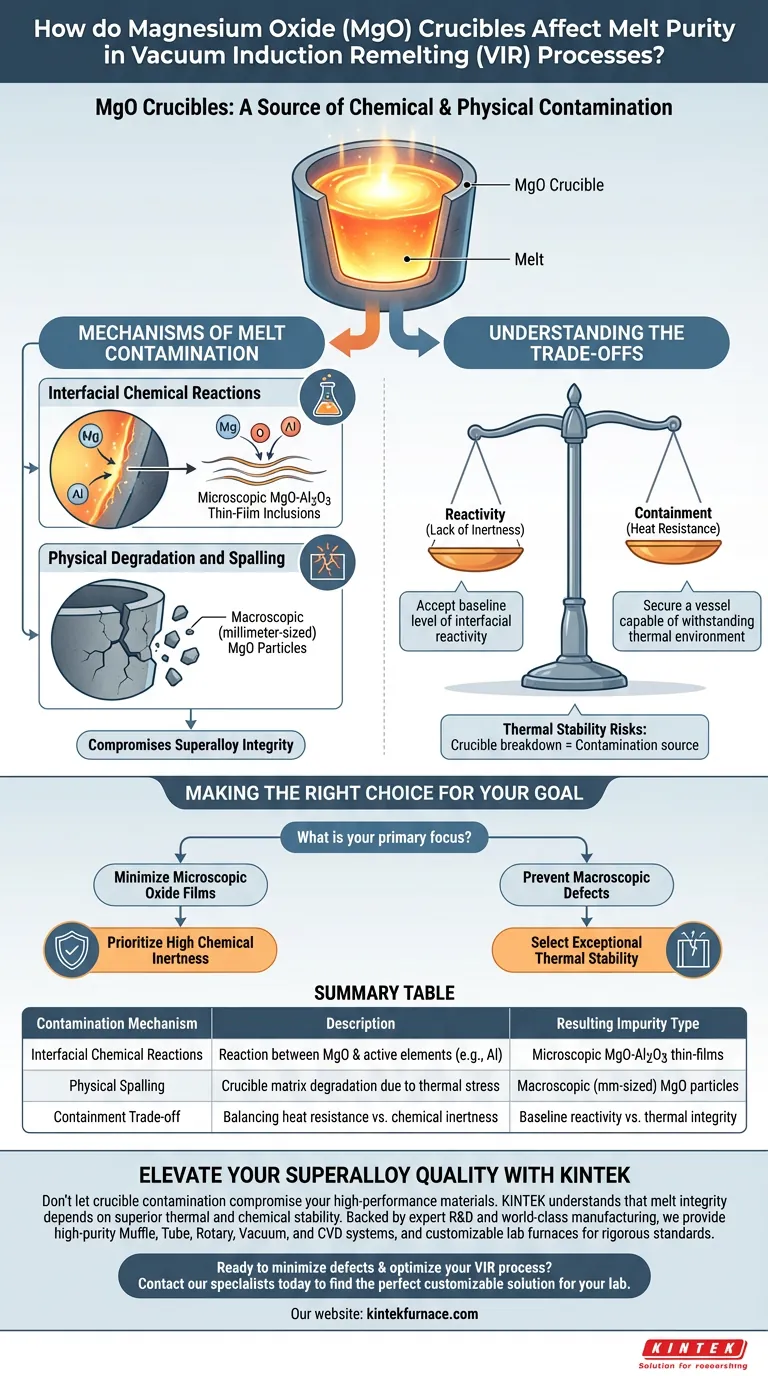

Meccanismi di contaminazione della fusione

La purezza di una lega lavorata in VIR è compromessa da due meccanismi distinti legati al crogiolo di MgO. Comprendere la differenza tra contaminazione chimica e fisica è fondamentale per il controllo qualità.

Reazioni chimiche interfaciali

Alle alte temperature di lavorazione, la superficie interna del crogiolo di MgO è chimicamente attiva. Può subire reazioni interfaciali con elementi leganti altamente attivi presenti nella fusione.

Queste reazioni spesso si traducono nella formazione di inclusioni a film sottile, in particolare composti di ossido di magnesio-ossido di alluminio (MgO-Al2O3). Queste impurità microscopiche vengono generate direttamente al confine dove la fusione incontra la parete di contenimento.

Degrado fisico e distacco

Oltre alle reazioni chimiche, la struttura fisica della matrice del crogiolo può degradarsi durante il processo. Questo fenomeno è noto come distacco localizzato.

Quando si verifica il distacco, inclusioni di ossido di magnesio di dimensioni millimetriche vengono rilasciate dalla parete del crogiolo direttamente nella lega. A differenza dei film sottili, queste sono particelle macroscopiche che possono compromettere in modo significativo le proprietà del materiale del prodotto finale.

Comprendere i compromessi

La selezione di un crogiolo per VIR comporta il bilanciamento della necessità di contenimento con il rischio di contaminazione.

Reattività vs. Contenimento

Mentre l'MgO fornisce la resistenza al calore necessaria per la rifusione a induzione, la sua mancanza di totale inerzia chimica è un grave inconveniente. Il compromesso consiste nell'accettare un livello di base di reattività interfaciale per garantire un recipiente in grado di resistere all'ambiente termico.

Rischi di stabilità termica

Il rischio di distacco evidenzia un compromesso critico riguardo alla stabilità termica. Una matrice di crogiolo che non può resistere agli stress termici del processo si degraderà fisicamente, trasformando il recipiente di contenimento stesso in un contaminante.

Fare la scelta giusta per il tuo obiettivo

Per mitigare questi rischi, la selezione dei materiali del crogiolo deve essere guidata dai requisiti di qualità specifici della tua lega.

- Se il tuo obiettivo principale è minimizzare le inclusioni di ossido microscopiche: Dai priorità ai materiali del crogiolo con elevata inerzia chimica per ridurre le reazioni interfaciali con elementi leganti attivi.

- Se il tuo obiettivo principale è prevenire difetti macroscopici: Seleziona matrici di crogiolo con eccezionale stabilità termica per prevenire il distacco localizzato e il rilascio di grandi particelle di MgO.

La qualità della tua superlega finale è definita in ultima analisi dalla stabilità chimica e fisica del crogiolo che la contiene.

Tabella riassuntiva:

| Meccanismo di contaminazione | Descrizione | Tipo di impurità risultante |

|---|---|---|

| Reazioni chimiche interfaciali | Reazione tra MgO ed elementi leganti attivi (es. Al) | Inclusioni a film sottile microscopiche di MgO-Al2O3 |

| Distacco fisico | Degrado della matrice del crogiolo dovuto a stress termico | Particelle macroscopiche (di dimensioni millimetriche) di MgO |

| Compromesso di contenimento | Bilanciamento tra resistenza al calore e inerzia chimica | Reattività di base vs. integrità del recipiente termico |

Migliora la qualità della tua superlega con KINTEK

Non lasciare che la contaminazione del crogiolo comprometta i tuoi materiali ad alte prestazioni. In KINTEK, comprendiamo che l'integrità della tua fusione dipende da una stabilità termica e chimica superiore. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta purezza, insieme a forni ad alta temperatura da laboratorio personalizzabili progettati per soddisfare i tuoi standard di purezza più rigorosi.

Pronto a minimizzare i difetti e ottimizzare il tuo processo VIR?

Guida Visiva

Riferimenti

- Solidification and Casting of Metals and Alloys. DOI: 10.3390/met15010087

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché viene utilizzato un forno a induzione sottovuoto (VIM) per l'acciaio per utensili 440C? Garantire purezza e precisione

- Perché i tubi di rame cavi vengono utilizzati per le bobine dei forni a induzione? Raffreddamento essenziale per la fusione ad alta potenza

- Quale ruolo gioca una girante in acciaio inossidabile nella sintesi di compositi a base di magnesio? Ottimizzare l'incorporazione del vortice

- In che modo i forni a induzione avvantaggiano la produzione di leghe? Ottenere un controllo e un'efficienza superiori

- Quali sono le principali sfide affrontate dal mercato dei forni a induzione a fusione IGBT? Navigare tra costi elevati e complessità

- Quali sono i vantaggi del colaggio sottovuoto? Ideale per Prototipi ad Alta Fedeltà e Produzione a Basso Volume

- Perché l'uso di forni industriali a induzione sottovuoto (VIM) o forni ad arco elettrico è essenziale per la produzione di acciaio a medio tenore di manganese (MMnS) ad alte prestazioni?

- Un forno a induzione può fondere l'acciaio? Ottieni una fusione dell'acciaio veloce, pulita e controllata