Per la produzione di leghe, i forni a induzione offrono un controllo impareggiabile sul prodotto finale. Lo ottengono attraverso una combinazione unica di riscaldamento rapido e pulito e agitazione elettromagnetica intrinseca. Questo processo garantisce un'eccezionale uniformità chimica, una gestione precisa della temperatura e un'elevata efficienza operativa, con conseguenti leghe che soddisfano costantemente le specifiche esatte.

Il valore fondamentale di un forno a induzione nella produzione di leghe non è una singola caratteristica, ma la sua capacità di risolvere la sfida fondamentale del settore: ottenere un'omogeneità chimica e termica perfetta con elevata ripetibilità, lotto dopo lotto.

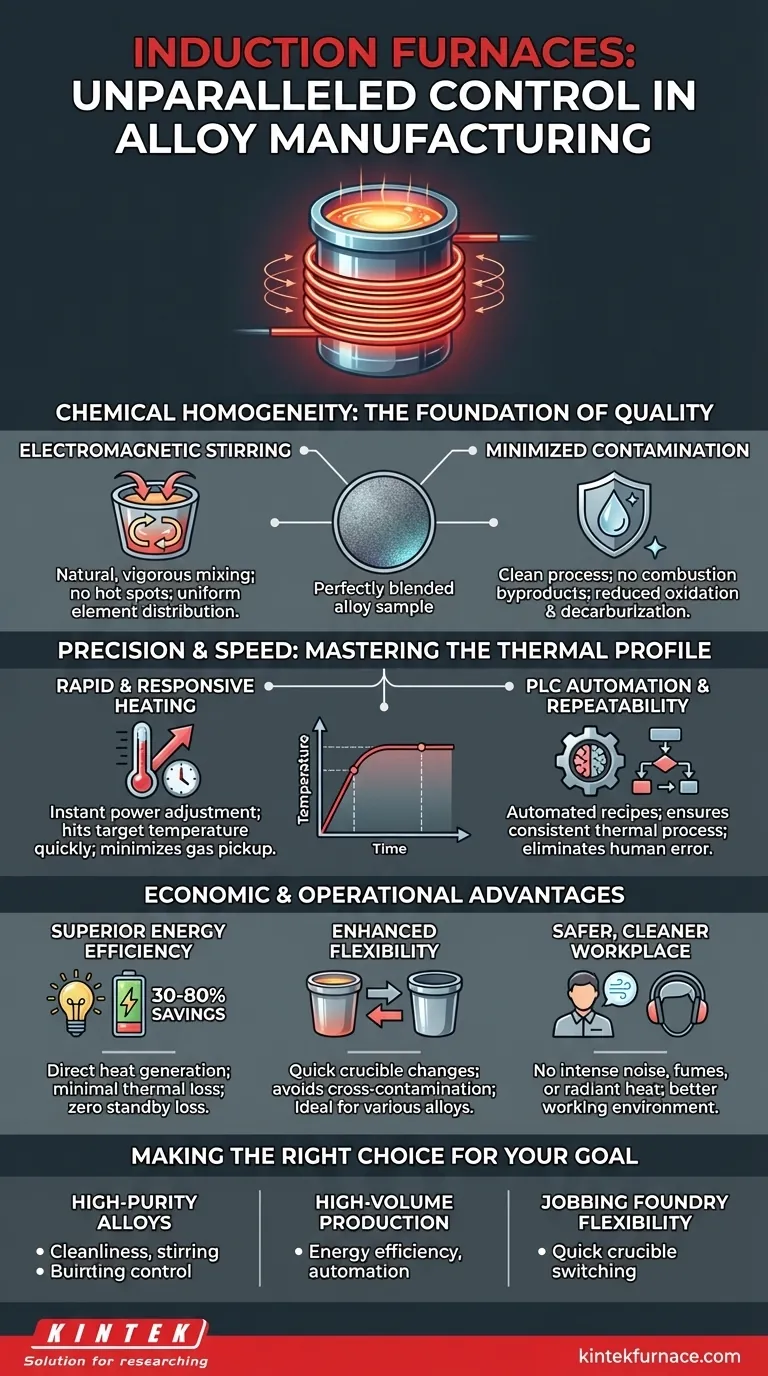

Le fondamenta della qualità: ottenere l'omogeneità chimica

La caratteristica distintiva di qualsiasi lega è la sua precisa composizione chimica. Anche deviazioni minime possono alterare drasticamente le sue proprietà meccaniche. I forni a induzione sono particolarmente adatti a garantire questa integrità compositiva.

Il ruolo dell'agitazione a induzione

Il campo elettromagnetico che riscalda il metallo crea anche un'azione di agitazione naturale e vigorosa all'interno del bagno fuso. Ciò assicura che tutti gli elementi di lega, dal metallo di base alle aggiunte in traccia, siano distribuiti in modo perfetto e uniforme.

Questa miscelazione costante e senza contatto elimina i punti caldi e impedisce agli elementi di depositarsi o separarsi, garantendo un prodotto finale completamente omogeneo senza la necessità di agitazione meccanica che potrebbe introdurre impurità.

Minimizzare la contaminazione

Il riscaldamento a induzione è un processo straordinariamente pulito. A differenza dei forni alimentati a combustibile, non ci sono sottoprodotti di combustione come carbonio o zolfo che possano contaminare la fusione.

Inoltre, poiché il calore viene generato direttamente all'interno del metallo, non è necessario utilizzare elettrodi di consumo (come in un forno ad arco), che possono erodersi e alterare la chimica della lega. Ciò riduce al minimo sia l'ossidazione che la decarburazione, il che è fondamentale per le leghe speciali e di elevata purezza.

Precisione e velocità: padroneggiare il profilo termico

Controllare la temperatura del metallo fuso è importante quanto controllarne la chimica. Il ciclo termico influisce su tutto, dalla ritenzione degli elementi alla microstruttura finale della lega colata.

Riscaldamento rapido e reattivo

I forni a induzione portano il metallo in temperatura estremamente rapidamente. La potenza può essere applicata e regolata quasi istantaneamente, consentendo agli operatori di raggiungere temperature target precise senza superarle.

Questa velocità non solo aumenta l'efficienza produttiva, ma riduce anche il tempo in cui il metallo rimane allo stato fuso, diminuendo la probabilità di assorbimento di gas o la perdita di elementi di lega volatili per evaporazione.

La potenza dell'automazione

I moderni forni a induzione sono spesso integrati con sistemi PLC (Controllore Logico Programmabile). Ciò consente la creazione di "ricette" specifiche di riscaldamento e mantenimento per ogni lega.

Automatizzando l'apporto di potenza e la temporizzazione, i PLC assicurano che ogni lotto sia sottoposto esattamente allo stesso processo termico. Ciò elimina il rischio di errore umano e garantisce un'eccezionale ripetibilità tra le fusioni.

Comprendere i vantaggi economici e operativi

Oltre ai vantaggi metallurgici, la tecnologia a induzione offre vantaggi significativi in termini di costi, sicurezza e flessibilità.

Efficienza energetica superiore

L'induzione è uno dei metodi di fusione più efficienti dal punto di vista energetico disponibili. Il calore viene generato direttamente all'interno del materiale di carica, con conseguente minima perdita termica verso l'ambiente circostante.

Rispetto ai metodi tradizionali, ciò può portare a un risparmio energetico dal 30% all'80%. Inoltre, poiché non è necessario mantenere il forno caldo tra una fusione e l'altra, le perdite energetiche di standby sono praticamente nulle.

Maggiore flessibilità operativa

I forni a induzione a crogiolo sono ideali per le fonderie che producono un'ampia varietà di leghe. I crogioli possono essere sostituiti rapidamente e facilmente, consentendo rapidi cambi di materiale senza il rischio di contaminazione incrociata.

Questa flessibilità migliora drasticamente la produttività per le operazioni che richiedono frequenti cambi di materiale, riducendo i tempi di inattività tra diverse campagne di produzione.

Un ambiente di lavoro più sicuro e pulito

I forni a induzione funzionano senza il forte rumore, i fumi di combustione e l'enorme calore radiante associati ai forni a combustibili fossili o ad arco. Ciò crea un ambiente di lavoro significativamente migliore e più sicuro per il personale di fonderia.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a induzione dovrebbe essere allineata con le tue priorità di produzione specifiche.

- Se il tuo obiettivo principale è produrre leghe complesse e di elevata purezza: La pulizia intrinseca e l'agitazione precisa di un forno a induzione sono essenziali per soddisfare specifiche chimiche rigorose.

- Se il tuo obiettivo principale è la produzione ad alto volume di una singola lega: L'efficienza energetica e la ripetibilità automatizzata di un grande sistema a induzione ridurranno significativamente il costo per pezzo a lungo termine.

- Se il tuo obiettivo principale è la flessibilità operativa per una fonderia a commessa: La capacità di un forno a induzione a crogiolo di passare rapidamente tra diverse specifiche di lega è un vantaggio competitivo fondamentale.

In definitiva, l'adozione della tecnologia a induzione è un investimento diretto nel controllo del processo, nella qualità del prodotto e nella coerenza operativa.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Omogeneità chimica | Garantisce una distribuzione uniforme degli elementi di lega attraverso l'agitazione elettromagnetica, eliminando punti caldi e contaminazione. |

| Controllo preciso della temperatura | Consente un riscaldamento rapido e reattivo con automazione tramite PLC per profili termici coerenti e ripetibilità. |

| Efficienza energetica | Risparmia il 30-80% di energia generando calore direttamente nel metallo, riducendo le perdite termiche e il consumo in standby. |

| Flessibilità operativa | Consente rapidi cambi di lega con sistemi a crogiolo, riducendo al minimo i tempi di inattività e la contaminazione incrociata. |

| Sicurezza e pulizia | Funziona senza rumore, fumi o calore radiante, migliorando le condizioni di lavoro e riducendo l'impatto ambientale. |

Pronto a migliorare la tua produzione di leghe con soluzioni avanzate di forni a induzione? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano che soddisfiamo le tue esigenze sperimentali uniche, fornendo controllo, efficienza e qualità del prodotto superiori. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo e ottenere risultati coerenti e di elevata purezza!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori