Thermal Elements

Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Numero articolo : KT-SH

Il prezzo varia in base a specifiche e personalizzazioni

- Intervallo di temperatura operativa

- Da 600°C a 1600°C

- Gamma di resistenza

- 0,3-8,6 ohm

- Conduttività termica

- 14-19W/m-K (a 1000°C)

Spedizione:

Contattaci per ottenere i dettagli sulla spedizione. Buon divertimento Garanzia di spedizione puntuale.

Perché Scegliere Noi

Processo di ordinazione semplice, prodotti di qualità e supporto dedicato per il successo della tua azienda.

Facendo leva su un'eccezionale attività di ricerca e sviluppo e sulla produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, forni rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD/MPCVD, è completata da una forte capacità di personalizzazione per soddisfare con precisione requisiti sperimentali unici.

Come componente fondamentale per ottenere alte temperature precise e affidabili in questi sistemi e non solo, i nostri elementi riscaldanti in carburo di silicio (SiC) incarnano questo impegno per la qualità, le prestazioni e le soluzioni personalizzate.

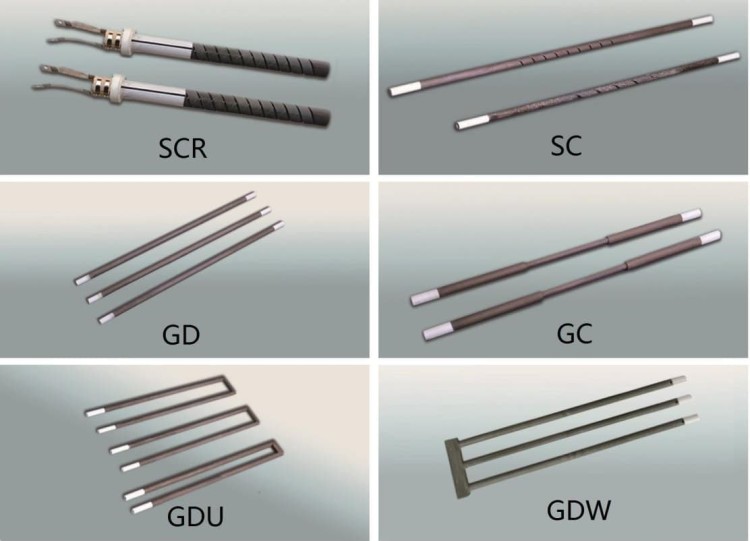

Vetrina visiva: I nostri elementi riscaldanti SiC

Informazioni sugli elementi riscaldanti in carburo di silicio (SiC)

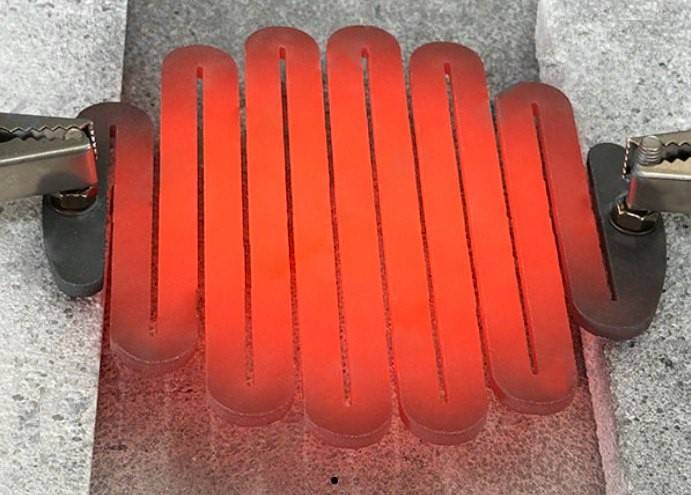

Le resistenze elettriche in carburo di silicio (SiC) sono dispositivi ceramici ad alte prestazioni essenziali per i forni elettrici che operano a temperature estreme. Rinomati per la loro elevata conducibilità elettrica e l'eccezionale resistenza al calore, questi elementi sono prodotti da un composto specializzato di silicio e carbonio. Formati attraverso un processo di ricristallizzazione a temperature superiori a 2150°C, gli elementi riscaldanti SiC offrono una notevole longevità ed efficienza energetica. Sono incredibilmente versatili, disponibili in varie configurazioni e ideali per applicazioni che richiedono temperature da 600°C a 1600°C, rendendole indispensabili in settori come la metallurgia, la ceramica e la produzione di semiconduttori.

Perché scegliere gli elementi riscaldanti SiC di KINTEK? Vantaggi chiave

Gli elementi riscaldanti in carburo di silicio (SiC) di KINTEK offrono numerosi vantaggi, che li rendono una scelta superiore per un'ampia gamma di applicazioni ad alta temperatura. I nostri elementi, realizzati con il composto ceramico duro del carborundum (silicio e carbonio), garantiscono un'elevata conducibilità elettrica e una durata eccezionale.

- Prestazioni ad alta temperatura: Funzionano in modo efficiente a temperature comprese tra 600°C e 1600°C, perfetti per forni e processi ad alta temperatura.

- Efficienza energetica: Presentano una piccola resistenza a caldo, che consente un notevole risparmio energetico riducendo al minimo gli sprechi di calore e aumentando l'efficienza complessiva del sistema di riscaldamento.

- Lunga durata: La robusta struttura in ceramica garantisce una durata maggiore rispetto ad altri elementi riscaldanti, soprattutto in ambienti corrosivi o difficili.

- Controllo preciso della temperatura: Controllo accurato e stabile della temperatura, fondamentale per migliorare la qualità e la coerenza dei prodotti e dei risultati sperimentali.

- Sicurezza e vantaggi ambientali: Eliminano la necessità di gas di scarico, migliorando la sicurezza sul posto di lavoro e riducendo l'impatto ambientale, contribuendo a un ambiente di lavoro più pulito.

- Versatilità nel design: Disponibili in diverse configurazioni, i nostri elementi riscaldanti SiC possono essere adattati ad applicazioni specifiche, prolungandone la durata e l'efficacia.

- Economicità: Pur offrendo prestazioni di alto livello, gli elementi SiC consentono di risparmiare a lungo termine grazie a un'efficienza energetica superiore e a una durata di vita prolungata, riducendo i costi operativi complessivi.

- Radiazione di potenza potenziata: Capacità di irradiare una potenza superiore, utile per i processi che richiedono un riscaldamento rapido o il mantenimento di una stabilità ad alta temperatura.

Grazie alla profonda capacità di personalizzazione di KINTEK, possiamo adattare gli elementi riscaldanti SiC alle vostre precise esigenze sperimentali. Discutete oggi stesso i vostri requisiti con i nostri esperti.

Applicazioni versatili

Gli elementi riscaldanti in SiC sono ampiamente utilizzati nei settori dei macchinari, della metallurgia, dei prodotti chimici leggeri, della ceramica, dei semiconduttori, dei test analitici, della ricerca scientifica e altro ancora, e fungono da componente di riscaldamento elettrico primario in vari forni e fornaci elettriche, come forni a tunnel, forni a rulli, forni per vetro, forni sottovuoto, forni a muffola, forni di fusione e altre apparecchiature di riscaldamento. Le principali aree di applicazione includono:

- Metallurgia: Fondamentale per i processi di fusione, raffinazione e trattamento termico nella produzione dei metalli.

- Ceramica: Essenziale per la cottura e la sinterizzazione, per garantire un riscaldamento uniforme e prodotti ceramici di alta qualità.

- Produzione del vetro: Fondamentale per la fusione e la modellazione del vetro, che richiede alte temperature costanti e precise.

- Lavorazione di prodotti chimici: Utilizzati nei reattori chimici e nelle unità di lavorazione che richiedono ambienti controllati ad alta temperatura.

- Forni da laboratorio: Integrano i forni per la ricerca scientifica e i test analitici per vari esperimenti ad alta temperatura.

- Produzione di semiconduttori: Fornisce il controllo preciso della temperatura necessario per la produzione di semiconduttori e componenti elettronici.

- Test ambientali: Impiegati in camere che simulano condizioni di temperatura estreme per i test di durata dei prodotti.

- Lavorazione degli alimenti: Utilizzato nei forni industriali e nelle apparecchiature che richiedono una lavorazione ad alta temperatura.

Personalizzazione e dimensionamento: Trovare l'adattamento perfetto

Siamo consapevoli che esperimenti unici richiedono soluzioni specifiche. KINTEK offre una gamma di elementi riscaldanti SiC e l'esperienza necessaria per aiutarvi a selezionare o personalizzare l'elemento perfetto per la vostra applicazione ad alta temperatura.

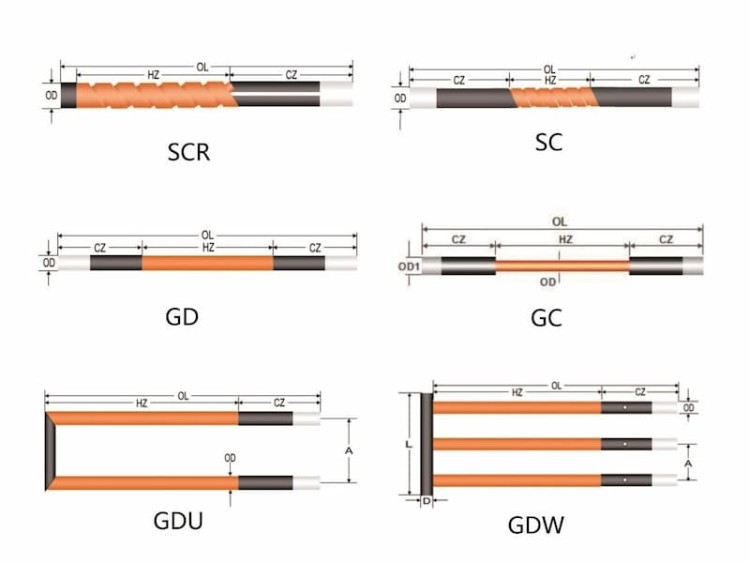

Come specificare il modello di elemento riscaldante in SiC

- OD: diametro esterno

- HZ: lunghezza della zona calda

- CZ: lunghezza della zona fredda

- OL: lunghezza complessiva

Esempio: Per un elemento di tipo SCR con OD = 8 mm, HZ = 100 mm, CZ = 130 mm, OL = 230 mm e resistenza 4,46 ohm, è possibile specificare il modello come: 8*100*230 / 4,46 ohm .

Disponibilità dell'elemento riscaldante SiC standard:

| OD | HZ | CZ | OL | Resistenza |

| 8 mm | 100-300 mm | 60-200 mm | 240-700 mm | 2,1-8,6 ohm |

| 12 mm | 100-400 mm | 100-350 mm | 300-1100 mm | 0,8-5,8 ohm |

| 14 mm | 100-500 mm | 150-350 mm | 400-1200 | 0,7-5,6 ohm |

| 16 mm | 200-600 mm | 200-350 mm | 600-1300 | 0,7-4,4 ohm |

| 18 mm | 200-800 mm | 200-400 mm | 600-1600 | 0,7-5,8 ohm |

| 20 mm | 200-800 mm | 250-600 mm | 700-2000 mm | 0,6-6,0 ohm |

| 25 mm | 200-1200 mm | 250-700 mm | 700-2600 mm | 0,4-5,0 ohm |

| 30 mm | 300-2000 mm | 250-800 mm | 800-3600 mm | 0,4-4,0 ohm |

| 35 mm | 400-2000 mm | 250-800 mm | 900-3600 mm | 0,5-3,6 ohm |

| 40 mm | 500-2700 mm | 250-800 mm | 1000-4300 mm | 0,5-3,4 ohm |

| 45 mm | 500-3000 mm | 250-750 mm | 1000-4500 mm | 0,3-3,0 ohm |

| 50 mm | 600-2500 mm | 300-750 mm | 1200-4000 mm | 0,3-2,5 ohm |

| 54 mm | 600-2500 mm | 300-750 mm | 1200-4000 mm | 0,3-3,0 ohm |

Avete bisogno di una configurazione specifica non elencata o non siete sicuri di quale sia l'elemento riscaldante SiC più adatto alla vostra applicazione? Sfruttate l'esperienza di KINTEK nella personalizzazione profonda. Contattateci tramite il modulo sottostante per specificare i vostri requisiti sperimentali unici e ricevere una soluzione personalizzata.

Specifiche tecniche

Proprietà fisiche

| Densità apparente | 2,5 g/cm³ |

| Porosità | 23% |

| Conducibilità termica | 14-19W/m-K (a 1000°C) |

| Resistenza alla rottura | 50MPa (a 25°C) |

| Calore specifico | 1,0kJ/kg-K (a 25~1300°C) |

| Coefficiente di espansione termica | 4.5 × 10-⁶ /K |

Proprietà chimiche

Gli elementi riscaldanti in carburo di silicio presentano una buona stabilità chimica e una forte resistenza agli acidi. Tuttavia, ad alte temperature, le sostanze alcaline possono causare erosione.

L'uso prolungato di elementi in carburo di silicio a temperature superiori a 1000°C può provocare reazioni con ossigeno e vapore acqueo:

① SiC + 2O₂ → SiO₂ + CO₂

② SiC + 4H₂O → SiO₂ + 4H₂ + CO₂

Di conseguenza, il contenuto di SiO₂ nell'elemento aumenta gradualmente e la sua resistenza aumenta lentamente, portando all'invecchiamento. Un eccesso di vapore acqueo può accelerare l'ossidazione del SiC. L'H₂ generato dalla reazione ② può combinarsi con l'O₂ presente nell'aria, riformando H₂O e creando un ciclo dannoso che riduce la durata dei componenti. L'idrogeno (H₂) può anche ridurre la resistenza meccanica dei componenti. L'azoto (N₂) al di sotto dei 1200°C può impedire l'ossidazione del SiC; al di sopra dei 1350°C può reagire con il SiC, causandone la decomposizione. Il cloro (Cl₂) può decomporre completamente il SiC.

Guida all'installazione

Una corretta installazione è fondamentale per massimizzare le prestazioni e la durata degli elementi riscaldanti SiC. Per istruzioni dettagliate e pratiche ottimali, consultare la nostra guida: Precauzioni per l'installazione delle barre di carburo di silicio.

Per ulteriore assistenza, configurazioni personalizzate o per discutere le vostre specifiche esigenze di forni ad alta temperatura, vi invitiamo a contattare i nostri specialisti KINTEK utilizzando il modulo sottostante . Siamo pronti ad aiutarvi a raggiungere risultati ottimali.

FAQ

Quali Sono Le Principali Applicazioni Di Elementi Riscaldanti Come MoSi2 E SiC?

Quali Sono I Vantaggi Dell'utilizzo Di Elementi Riscaldanti In MoSi2?

Quali Sono I Vantaggi Degli Elementi Riscaldanti SiC?

Perché Gli Elementi Riscaldanti In Ceramica E Semiconduttori Come MoSi2 E SiC Sono Adatti Agli Ambienti Ad Alta Temperatura?

Gli Elementi Riscaldanti In MoSi2 E SiC Possono Essere Personalizzati?

4.8 / 5

Incredible durability! These elements outlasted all others I've tried. Worth every penny!

4.9 / 5

Fast shipping and top-notch quality. My furnace runs smoother than ever!

4.7 / 5

Superior heat resistance and efficiency. A game-changer for my lab!

4.9 / 5

Precision engineering at its finest. These elements are a cut above the rest.

4.8 / 5

Exceptional value for money. They’ve drastically reduced my energy costs!

4.7 / 5

Reliable and robust. Perfect for high-temperature applications.

4.9 / 5

Tech-savvy and efficient. My furnace has never performed better!

4.8 / 5

Quick delivery and flawless performance. Highly recommended!

4.7 / 5

These elements are built to last. A fantastic investment!

4.9 / 5

Cutting-edge technology. My furnace heats up faster and more evenly now.

4.8 / 5

Outstanding quality and performance. Exceeded all my expectations!

4.7 / 5

Durable and efficient. Perfect for industrial use.

4.9 / 5

Worth every cent! These elements have revolutionized my workflow.

4.8 / 5

Fast, reliable, and high-quality. Couldn’t be happier!

4.7 / 5

Consistent performance and long lifespan. A must-have!

4.9 / 5

Top-tier technology. My furnace operates at peak efficiency now.

4.8 / 5

Excellent heat distribution and durability. Highly impressed!

4.7 / 5

Affordable yet high-performance. A stellar purchase!

4.9 / 5

Simply the best. These elements have transformed my furnace’s output!

RICHIEDI UN PREVENTIVO

Il nostro team professionale ti risponderà entro un giorno lavorativo. Non esitare a contattarci!

Prodotti correlati

Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Il forno rotante per la pirolisi della biomassa di KINTEK converte la biomassa in biochar, bioolio e syngas in modo efficiente. Personalizzabile per la ricerca o la produzione. Richiedete subito la vostra soluzione!

Forno per il trattamento termico sottovuoto del molibdeno

Forno sottovuoto per molibdeno ad alte prestazioni per un trattamento termico preciso a 1400°C. Ideale per sinterizzazione, brasatura e crescita di cristalli. Durevole, efficiente e personalizzabile.

Piastra cieca della flangia a vuoto KF ISO in acciaio inossidabile per sistemi ad alto vuoto

Piastre cieche in acciaio inox KF/ISO per sistemi ad alto vuoto. Resistenti 304/316 SS, guarnizioni in Viton/EPDM. Connessioni KF e ISO. Chiedete subito la consulenza di un esperto!

Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Il forno a tubi a riscaldamento rapido RTP di KINTEK offre un controllo preciso della temperatura, un riscaldamento rapido fino a 100°C/sec e opzioni di atmosfera versatili per applicazioni di laboratorio avanzate.

Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Scoprite l'avanzato forno a tubo sottovuoto di KINTEK per la sinterizzazione ad alta temperatura, la pressatura a caldo e l'incollaggio dei materiali. Soluzioni personalizzabili per i laboratori.

Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Pressa per laminazione sottovuoto KINTEK: Incollaggio di precisione per applicazioni su wafer, film sottili e LCP. Temperatura massima di 500°C, pressione di 20 tonnellate, certificazione CE. Soluzioni personalizzate disponibili.

Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Il forno di sinterizzazione a filo di molibdeno sotto vuoto di KINTEK eccelle nei processi ad alta temperatura e sotto vuoto per la sinterizzazione, la ricottura e la ricerca sui materiali. Raggiunge un riscaldamento preciso a 1700°C con risultati uniformi. Sono disponibili soluzioni personalizzate.

Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Forno di pressatura a caldo sottovuoto KINTEK: riscaldamento e pressatura di precisione per una densità superiore del materiale. Personalizzabile fino a 2800°C, ideale per metalli, ceramiche e compositi. Esplora subito le funzioni avanzate!

Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

I forni tubolari CVD a più zone di KINTEK offrono un controllo preciso della temperatura per la deposizione avanzata di film sottili. Ideali per la ricerca e la produzione, sono personalizzabili in base alle esigenze del vostro laboratorio.

Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Il forno tubolare CVD di KINTEK offre un controllo preciso della temperatura fino a 1600°C, ideale per la deposizione di film sottili. Personalizzabile per esigenze di ricerca e industriali.

Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Forno tubolare CVD a camera split con stazione del vuoto - Forno da laboratorio ad alta precisione a 1200°C per la ricerca sui materiali avanzati. Sono disponibili soluzioni personalizzabili.

Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Forno elettrico di rigenerazione del carbone attivo di KINTEK: forno rotativo automatizzato ad alta efficienza per il recupero sostenibile del carbonio. Ridurre al minimo gli scarti, massimizzare i risparmi. Richiedete un preventivo!

Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Forno tubolare verticale di precisione KINTEK: riscaldamento a 1800℃, controllo PID, personalizzabile per i laboratori. Ideale per CVD, crescita di cristalli e test sui materiali.

Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Forno di sinterizzazione e pre-sinterizzazione KT-MD per ceramiche - controllo preciso della temperatura, design efficiente dal punto di vista energetico, dimensioni personalizzabili. Aumentate l'efficienza del vostro laboratorio oggi stesso!

Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Forno tubolare rotante multizona a split di precisione per la lavorazione di materiali ad alta temperatura, con inclinazione regolabile, rotazione di 360° e zone di riscaldamento personalizzabili. Ideale per i laboratori.

1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Scoprite il forno a tubo diviso da 1200℃ di KINTEK con tubo al quarzo per applicazioni di laboratorio precise ad alta temperatura. Personalizzabile, resistente ed efficiente. Acquistate subito il vostro!

Forno a muffola da 1400℃ per laboratorio

Forno a muffola KT-14M: riscaldamento di precisione a 1400°C con elementi SiC, controllo PID e design ad alta efficienza energetica. Ideale per i laboratori.

Forno a muffola da 1200℃ per laboratorio

Forno a muffola KINTEK KT-12M: riscaldamento di precisione a 1200°C con controllo PID. Ideale per i laboratori che necessitano di un calore rapido e uniforme. Esplora i modelli e le opzioni di personalizzazione.

Forno a muffola da laboratorio con sollevamento dal basso

Aumentate l'efficienza del laboratorio con il forno di sollevamento inferiore KT-BL: controllo preciso a 1600℃, uniformità superiore e maggiore produttività per la scienza dei materiali e la ricerca e sviluppo.

Articoli correlati

Progettare per il Vuoto: La Fisica Controintuitiva della Grafite nei Forni Sottovuoto

Scopri perché la grafite sfida l'intuizione crescendo più forte sotto il calore, rendendola il materiale superiore per attrezzature e efficienza di processo nei forni sottovuoto.

Purezza sotto pressione: la scienza dei materiali della zona calda di un forno a vuoto

Esplora i compromessi ingegneristici tra molibdeno e grafite nella zona calda di un forno a vuoto, rivelando come le scelte dei materiali determinano la purezza del processo e le prestazioni.

La Battaglia Invisibile: Contenere il Magnesio Fuso e la Ricerca della Purezza

Scopri perché l'inerzia e la stabilità termica del corindone lo rendono l'unica scelta per prevenire la contaminazione negli esperimenti su metalli ad alta temperatura.

La Battaglia Invisibile: La Scienza dei Materiali nell'Evaporazione del Magnesio ad Alta Temperatura

L'estrema reattività del magnesio fuso richiede crogioli chimicamente inerti come l'allumina ad alta purezza per prevenire contaminazioni catastrofiche e garantire la purezza.

La Fisica della Perfezione: Perché il Controllo IGBT è Non Negoziabile nella Produzione di Polvere di Magnesio

Scopri come gli alimentatori IGBT trasformano il riscaldamento a induzione da una fonte di calore grezza a uno strumento di precisione per una qualità costante della polvere di magnesio.