La girante in acciaio inossidabile funge da forza meccanica attiva necessaria per incorporare e disperdere con successo i rinforzi solidi in una matrice liquida di magnesio. Generando un vortice idrodinamico, la girante immerge fisicamente particelle preriscaldate—in particolare nitruro di silicio e vetro di scarto—nella pozza di metallo fuso, mentre taglia attivamente gli agglomerati di particelle.

La girante non è semplicemente un dispositivo di miscelazione; è il meccanismo essenziale per rompere le forze di Van der Waals tra le particelle per garantire la distribuzione uniforme e omnidirezionale richiesta per i compositi AZ91D ad alte prestazioni.

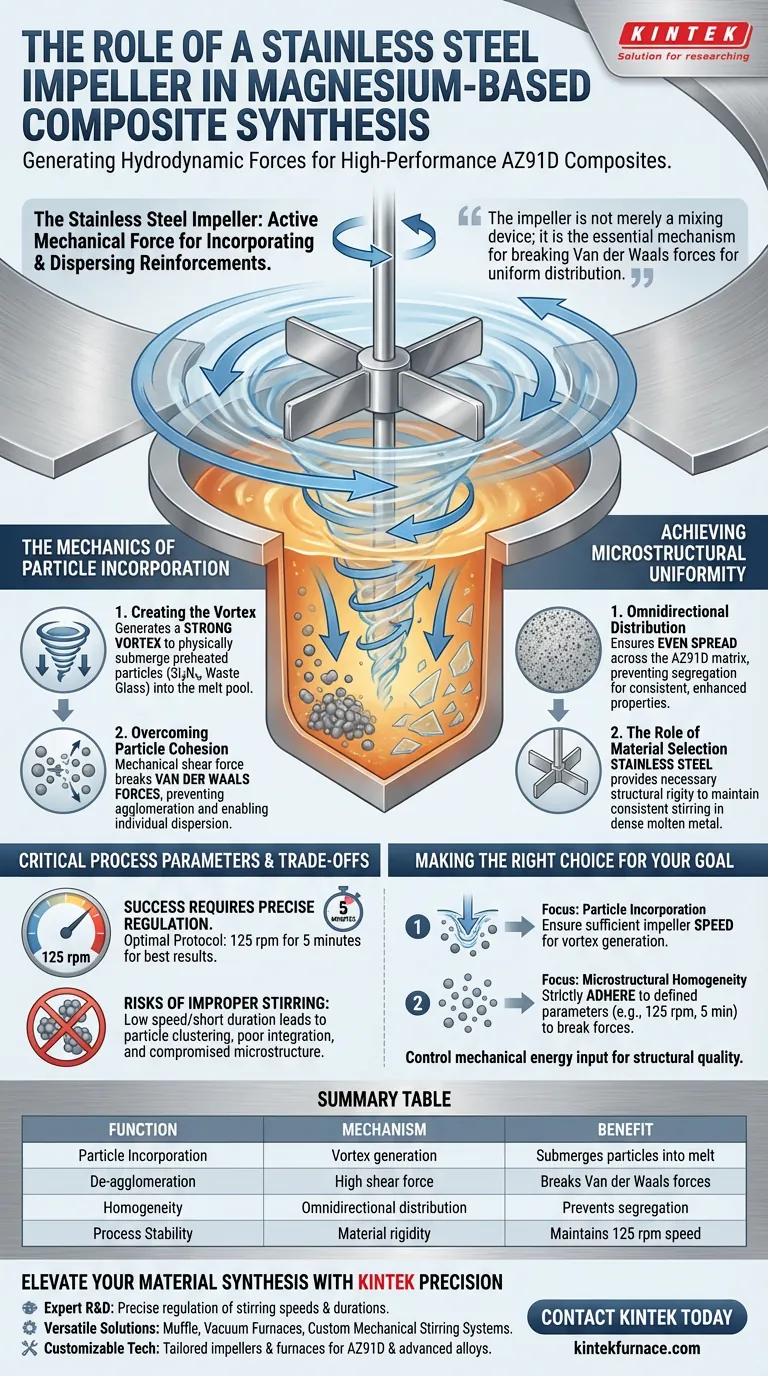

La meccanica dell'incorporazione delle particelle

Creazione del vortice

La funzione principale della girante è generare un forte vortice all'interno del magnesio fuso.

Senza questo vortice, le particelle di rinforzo leggere probabilmente galleggerebbero sulla superficie anziché mescolarsi con la lega.

L'azione meccanica forza le particelle preriscaldate di nitruro di silicio e vetro di scarto direttamente nella pozza di metallo fuso, avviando la sintesi del composito.

Superare la coesione delle particelle

A livello microscopico, le particelle si attraggono naturalmente a causa delle forze di Van der Waals.

Se non controllate, queste forze causano l'agglomerazione delle particelle, portando a punti deboli nel materiale finale.

L'azione di agitazione meccanica fornisce la forza di taglio necessaria per rompere questi legami, separando le particelle per una dispersione individuale.

Ottenere l'uniformità microstrutturale

Distribuzione omnidirezionale

Affinché un composito a base di magnesio funzioni bene, le fasi di rinforzo devono essere distribuite uniformemente in tutto il materiale.

La girante garantisce una distribuzione omnidirezionale delle particelle all'interno della matrice AZ91D.

Questa uniformità previene la segregazione, assicurando che le proprietà migliorate del composito siano coerenti in tutte le direzioni.

Il ruolo della scelta del materiale

L'uso di una girante in acciaio inossidabile è specifico per questo ambiente.

Fornisce la rigidità strutturale necessaria per mantenere velocità di agitazione costanti nell'ambiente denso del metallo fuso.

Questa durabilità è essenziale per sostenere l'azione meccanica per tutta la durata della sintesi.

Parametri critici di processo e compromessi

La necessità di una regolazione precisa

Il successo in questo processo non è garantito semplicemente accendendo il miscelatore; richiede una regolazione precisa dei parametri di agitazione.

L'azione meccanica è altamente sensibile a variabili come la velocità e la durata dell'agitazione.

I risultati ottimali, come indicato da specifici protocolli di sintesi, richiedono spesso una velocità di 125 giri/min mantenuta per una durata di 5 minuti.

Rischi di agitazione impropria

Se la velocità di agitazione è troppo bassa o la durata troppo breve, le forze di Van der Waals potrebbero non essere completamente superate.

Ciò si traduce in agglomerazione delle particelle e scarsa integrazione con la matrice.

Al contrario, sebbene non esplicitamente dettagliato nella fonte, discostarsi in modo significativo dai parametri stabiliti come il benchmark di 125 giri/min rischia di compromettere la microstruttura ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Per garantire la sintesi di successo di compositi a base di magnesio, devi trattare il processo di agitazione come una scienza precisa piuttosto che una fase di miscelazione generale.

- Se il tuo obiettivo principale è l'incorporazione delle particelle: Assicurati che la velocità della girante sia sufficiente a creare un vortice che trascini fisicamente le particelle preriscaldate di nitruro di silicio e vetro di scarto sotto la superficie del metallo fuso.

- Se il tuo obiettivo principale è l'omogeneità microstrutturale: Aderisci rigorosamente ai parametri definiti, come 125 giri/min per 5 minuti, per rompere efficacemente le forze di Van der Waals e ottenere una distribuzione uniforme nella matrice AZ91D.

Controlla con precisione l'apporto di energia meccanica per determinare la qualità strutturale del tuo composito finale.

Tabella riassuntiva:

| Funzione | Meccanismo | Beneficio |

|---|---|---|

| Incorporazione delle particelle | Generazione di vortice | Immerge le particelle (Si3N4, vetro di scarto) nel metallo fuso |

| De-agglomerazione | Alta forza di taglio | Rompe le forze di Van der Waals tra le particelle |

| Omogeneità | Distribuzione omnidirezionale | Previene la segregazione nella matrice AZ91D |

| Stabilità del processo | Rigidità del materiale | Mantiene la velocità di 125 giri/min nel denso metallo fuso |

Migliora la tua sintesi di materiali con la precisione KINTEK

Ottenere la perfetta uniformità microstrutturale nei compositi a base di magnesio richiede più di una semplice miscelazione: richiede eccellenza ingegneristica. KINTEK fornisce sistemi di agitazione ad alte prestazioni progettati per resistere ai rigori della sintesi di metalli fusi.

Perché collaborare con KINTEK?

- R&S Esperta: I nostri sistemi sono progettati per una regolazione precisa delle velocità e delle durate di agitazione.

- Soluzioni Versatili: Dai forni a muffola e sottovuoto ai sistemi di agitazione meccanica personalizzati, supportiamo il tuo intero flusso di lavoro ad alta temperatura.

- Tecnologia Personalizzabile: Personalizza le specifiche della tua girante e del tuo forno per soddisfare le esigenze uniche di AZ91D e altre leghe avanzate.

Contatta KINTEK oggi stesso per scoprire come i nostri forni da laboratorio avanzati e le nostre soluzioni di agitazione possono migliorare la tua ricerca e produzione di compositi!

Guida Visiva

Riferimenti

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nella fusione di AlCoCrFeNi2.1? Padronanza della lega ad alta entropia di precisione

- Quali sono i limiti della colata sottovuoto? Vincoli chiave per la prototipazione e la produzione a basso volume

- Qual è la funzione di un sistema di riscaldamento a induzione sottovuoto nella preparazione di leghe Al-Si e Al-Cu? Garantire purezza e omogeneità

- Quali tipi di metalli e leghe vengono tipicamente fusi nei forni a induzione riscaldati sottovuoto? Essenziale per i materiali ad alte prestazioni

- Dove viene posizionato il materiale bersaglio in un riscaldatore a induzione e cosa gli succede? Scopri la scienza del riscaldamento senza contatto

- Perché viene utilizzata una crogiolo di rame raffreddato ad acqua per le leghe Sm-Co-Fe? Garanzia di purezza nei forni ad arco sotto vuoto

- Perché i tubi di rame cavi vengono utilizzati per le bobine dei forni a induzione? Raffreddamento essenziale per la fusione ad alta potenza

- Quali sono i principali vantaggi dell'utilizzo di un forno a crogiolo freddo a induzione sottovuoto (VCCF)? Raggiungere un'estrema purezza dell'acciaio