Sì, assolutamente. I forni a induzione non solo sono in grado di fondere l'acciaio, ma sono una tecnologia ampiamente utilizzata e altamente efficiente a tale scopo, in particolare negli ambienti delle fonderie e della produzione di acciai speciali. Sono apprezzati per la loro velocità, il controllo e la capacità di produrre metallo fuso di alta qualità.

Un forno a induzione è uno strumento preferito per la fusione dell'acciaio grazie al suo principio fondamentale: utilizza l'induzione elettromagnetica per generare calore intenso direttamente all'interno dell'acciaio stesso. Ciò garantisce efficienza superiore, pulizia e controllo del processo rispetto ai metodi che applicano calore dall'esterno.

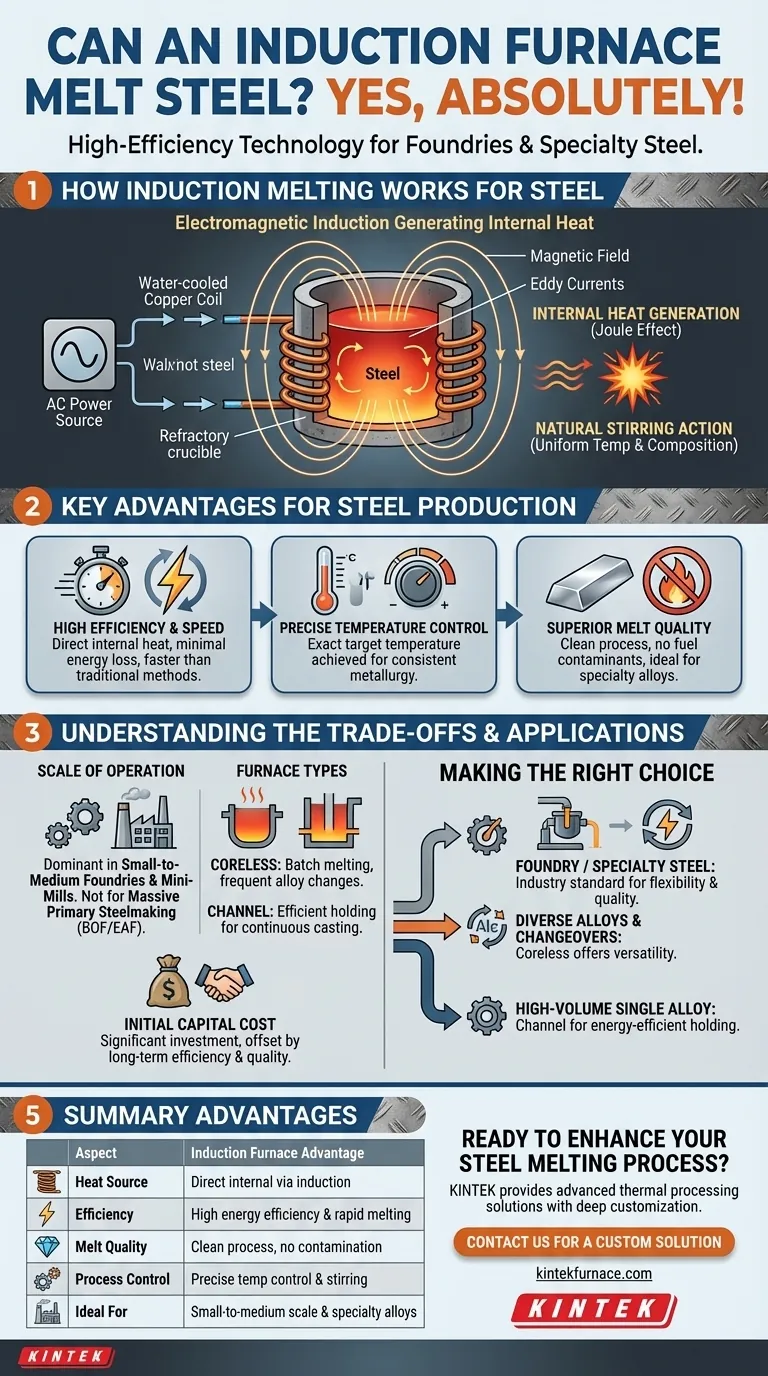

Come funziona la fusione a induzione per l'acciaio

Il processo è fondamentalmente diverso dai forni tradizionali alimentati a combustibile. Si basa su principi elettrici e magnetici piuttosto che sulla combustione.

Il principio dell'induzione elettromagnetica

Un forno a induzione utilizza una potente corrente alternata che scorre attraverso una bobina di rame raffreddata ad acqua. Questa bobina circonda un crogiolo rivestito di materiale refrattario contenente la carica di acciaio (il metallo solido da fondere). La corrente nella bobina genera un campo magnetico forte e in rapida variazione.

Generazione di calore interna

Questo campo magnetico penetra nell'acciaio e induce al suo interno potenti correnti elettriche, note come correnti parassite (o correnti di Foucault). A causa della naturale resistenza elettrica dell'acciaio, queste correnti parassite generano un calore immenso attraverso l'effetto Joule (riscaldamento I²R), innalzando rapidamente la temperatura dell'acciaio oltre il suo punto di fusione.

Azione di agitazione naturale

Le intense forze magnetiche creano anche una vigorosa azione di agitazione all'interno del bagno di metallo fuso. Questa agitazione elettromagnetica assicura che la fusione abbia una temperatura uniforme e una composizione chimica costante, il che è fondamentale per produrre acciaio e leghe di alta qualità.

Vantaggi chiave per la produzione di acciaio

La scelta della tecnologia a induzione per la fusione dell'acciaio offre diversi vantaggi operativi distinti che influiscono direttamente sull'efficienza e sulla qualità del prodotto finale.

Alta efficienza e velocità

Poiché il calore viene generato direttamente all'interno del metallo, pochissima energia viene dispersa nell'ambiente. Ciò rende la fusione a induzione significativamente più efficiente dal punto di vista energetico e più veloce rispetto a metodi come i forni cubilotto o i forni a riverbero, dove il calore deve essere trasferito da una fonte esterna.

Controllo preciso della temperatura

La potenza fornita alla bobina a induzione può essere controllata con estrema precisione. Ciò consente agli operatori di raggiungere e mantenere la temperatura target esatta richiesta per una specifica qualità di acciaio, garantendo proprietà metallurgiche costanti.

Qualità di fusione superiore

La fusione a induzione è un processo eccezionalmente pulito. Poiché non c'è combustione, non c'è rischio di contaminare l'acciaio con sottoprodotti come zolfo o fosforo provenienti dal combustibile. Questa pulizia è essenziale per la produzione di acciai speciali e leghe di elevata purezza.

Comprendere i compromessi

Sebbene potenti, i forni a induzione non sono la soluzione universale per tutte le applicazioni di fusione dell'acciaio. Comprendere il loro contesto è fondamentale.

Scala operativa

I forni a induzione sono la tecnologia dominante nelle operazioni su piccola e media scala, come fonderie di metalli e mini-acciaierie che producono prodotti speciali. Generalmente non sono utilizzati per la produzione primaria di acciaio su scala massiccia (centinaia di tonnellate per colata) gestita dai forni ad ossigeno basici (BOF) o dai forni ad arco elettrico (EAF).

Tipi di forni e applicazioni

Diversi forni a induzione servono esigenze diverse. I forni a induzione senza nucleo (coreless) sono ideali per la fusione a lotti e i frequenti cambi di lega, poiché possono essere completamente svuotati. I forni a induzione a canale sono più efficienti per mantenere grandi volumi di metallo fuso a temperatura costante per le operazioni di colata continua.

Costo iniziale di capitale

L'elettronica di potenza, i sistemi di raffreddamento ad acqua e le bobine di rame associati a un forno a induzione rappresentano un investimento iniziale significativo. Tuttavia, questo è spesso compensato da costi operativi energetici inferiori e da una maggiore qualità del prodotto durante la vita utile dell'attrezzatura.

Fare la scelta giusta per il tuo obiettivo

La selezione della giusta tecnologia di forno dipende interamente dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è gestire una fonderia o un'operazione di acciaio speciale: Un forno a induzione è la scelta standard del settore per la sua flessibilità, il controllo qualità e la velocità.

- Se il tuo obiettivo principale è fondere leghe diverse con frequenti cambi: Un forno a induzione senza nucleo fornisce la versatilità necessaria per passare da una qualità di metallo all'altra senza contaminazione incrociata.

- Se il tuo obiettivo principale è la produzione continua ad alto volume di una singola lega: Un forno a induzione a canale può essere più efficiente dal punto di vista energetico per mantenere e erogare grandi quantità di acciaio fuso.

In definitiva, sfruttare la tecnologia a induzione fornisce il controllo e la purezza necessari per produrre acciaio di alta qualità con notevole efficienza.

Tabella riassuntiva:

| Aspetto | Vantaggio del forno a induzione |

|---|---|

| Fonte di calore | Riscaldamento interno diretto tramite induzione elettromagnetica |

| Efficienza | Elevata efficienza energetica e rapidi tempi di fusione |

| Qualità della fusione | Processo pulito; nessuna contaminazione da combustione |

| Controllo del processo | Controllo preciso della temperatura e agitazione automatica |

| Ideale per | Fonderie su piccola e media scala e leghe speciali |

Pronto a migliorare il tuo processo di fusione dell'acciaio?

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori e fonderie soluzioni avanzate di trattamento termico. La nostra linea di prodotti, che include forni a muffola, a tubo e sottovuoto e a atmosfera ad alta temperatura, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze uniche di fusione dell'acciaio.

Contattateci oggi stesso per discutere come le nostre soluzioni possono portare efficienza, purezza e controllo nella vostra operazione.

Contattaci per una Soluzione Personalizzata

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori