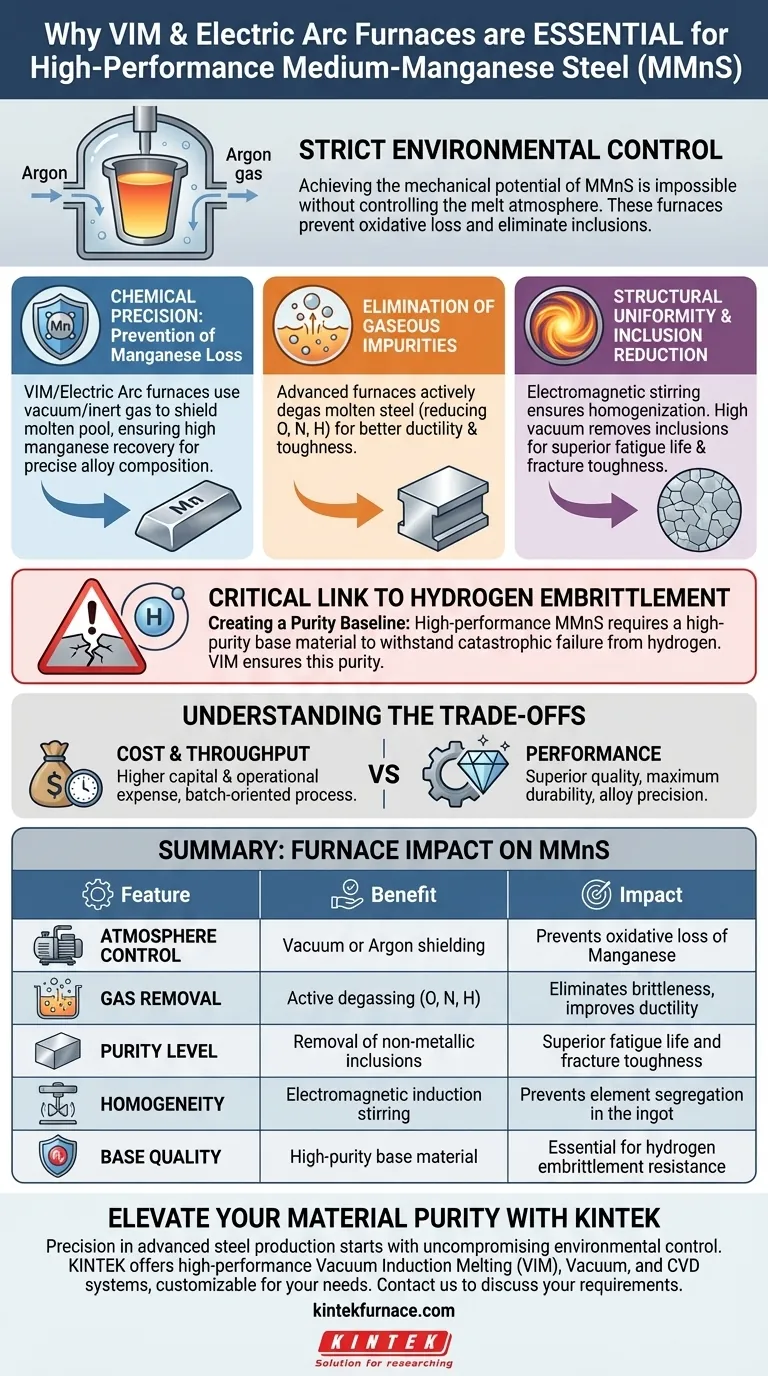

La produzione di acciaio ad alte prestazioni a medio tenore di manganese (MMnS) si basa interamente su un rigoroso controllo ambientale durante la fase di fusione. I forni industriali a induzione sottovuoto (VIM) o i forni ad arco elettrico sono essenziali perché forniscono la precisa regolazione del contenuto di gas—in particolare ossigeno, azoto e idrogeno—necessaria per rimuovere le impurità dannose. Questo ambiente ad alto vuoto o protetto da argon garantisce il massimo recupero di manganese e crea il materiale di base ad alta purezza necessario per resistere alla fragilità da idrogeno.

Concetto chiave Raggiungere il potenziale meccanico dell'acciaio a medio tenore di manganese è impossibile senza controllare l'atmosfera di fusione. Questi forni prevengono la perdita ossidativa del manganese ed eliminano le inclusioni microscopiche, garantendo che il materiale sia sufficientemente puro per resistere a modalità di guasto critiche come la fragilità da idrogeno.

L'imperativo della precisione chimica

Prevenzione della perdita di manganese

Il manganese è un elemento reattivo che è incline a significative perdite ossidative quando esposto all'aria a temperature di fusione.

I forni VIM e ad arco elettrico utilizzano ambienti sottovuoto o a gas inerte (argon) per schermare il bagno fuso. Ciò garantisce un elevato tasso di recupero del manganese, mantenendo la precisa composizione della lega richiesta per le proprietà meccaniche previste dell'acciaio.

Eliminazione delle impurità gassose

I processi di fusione standard spesso intrappolano gas che degradano le prestazioni dell'acciaio.

Forni avanzati dotati di unità di decarburazione sottovuoto o protezione con argon degasano attivamente l'acciaio fuso. Ciò riduce significativamente il contenuto di ossigeno, azoto e idrogeno, che sono dannosi per la duttilità e la tenacità del materiale.

Raggiungere l'uniformità strutturale

Riduzione delle inclusioni dannose

Le impurità nella massa fusa si solidificano alla fine in inclusioni, che agiscono come concentratori di stress all'interno dell'acciaio finito.

Operando in un ambiente ad alto vuoto, questi forni facilitano la rimozione di queste inclusioni non metalliche. Il risultato è una microstruttura più pulita che presenta una vita a fatica e una tenacità alla frattura superiori.

Omogeneizzazione tramite agitazione elettromagnetica

Un vantaggio distintivo dei forni VIM è l'uso dell'induzione elettromagnetica.

Questo meccanismo agita naturalmente il metallo fuso, garantendo un elevato grado di omogeneizzazione compositiva. Garantisce che gli elementi di lega come ferro, manganese e carbonio siano distribuiti uniformemente nell'intero lingotto, prevenendo la segregazione.

Il legame critico con la fragilità da idrogeno

Creazione di una base di purezza

La fragilità da idrogeno è una modalità di guasto catastrofica in cui il metallo diventa fragile e si frattura a causa dell'introduzione di idrogeno.

L'MMnS ad alte prestazioni richiede un materiale di base ad alta purezza per valutare e ottenere correttamente la resistenza a questo fenomeno. Se il materiale di base è già compromesso da idrogeno o inclusioni durante la fusione, la sua resistenza alla fragilità da idrogeno ambientale non può essere valutata o garantita accuratamente.

Comprendere i compromessi

Costo vs. Prestazioni

Mentre i forni VIM e i forni ad arco elettrico specializzati offrono una qualità superiore, rappresentano un significativo costo di capitale e operativo rispetto alla fusione a induzione standard.

Limitazioni di produttività

I processi sottovuoto sono intrinsecamente orientati ai lotti e richiedono tempo a causa della necessità di pompaggio e riempimento con argon. Ciò può rappresentare un collo di bottiglia in ambienti di produzione ad alto volume, costringendo i produttori a bilanciare i requisiti di purezza con la velocità di produzione.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un percorso di produzione per l'acciaio a medio tenore di manganese, considerare i requisiti di utilizzo finale:

- Se la tua attenzione principale è la massima durata: Dai priorità all'elaborazione VIM per ridurre al minimo le inclusioni e massimizzare la resistenza alla fragilità da idrogeno.

- Se la tua attenzione principale è la precisione della lega: Utilizza ambienti sottovuoto o protetti da argon per garantire che il contenuto finale di manganese corrisponda alle tue esatte specifiche senza perdite ossidative.

L'affidabilità definitiva negli acciai avanzati non riguarda solo la ricetta; riguarda la purezza della cucina.

Tabella riassuntiva:

| Caratteristica | Vantaggio del forno VIM / ad arco elettrico | Impatto sull'acciaio a medio tenore di manganese |

|---|---|---|

| Controllo dell'atmosfera | Schermatura sottovuoto o con argon | Previene la perdita ossidativa del manganese |

| Rimozione dei gas | Degasaggio attivo (O, N, H) | Elimina la fragilità e migliora la duttilità |

| Livello di purezza | Rimozione delle inclusioni non metalliche | Vita a fatica e tenacità alla frattura superiori |

| Omogeneità | Agitazione per induzione elettromagnetica | Previene la segregazione degli elementi nel lingotto |

| Qualità di base | Materiale di base ad alta purezza | Essenziale per la resistenza alla fragilità da idrogeno |

Migliora la purezza del tuo materiale con KINTEK

La precisione nella produzione di acciai avanzati inizia con un controllo ambientale senza compromessi. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni a induzione sottovuoto (VIM), sottovuoto e CVD, insieme ad altri forni speciali ad alta temperatura da laboratorio. I nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche, garantendo il massimo recupero di manganese e l'eliminazione delle impurità dannose.

Pronto a raggiungere la massima affidabilità nello sviluppo della tua lega?

Contatta oggi stesso gli esperti KINTEK per discutere i tuoi requisiti di forni personalizzati.

Guida Visiva

Riferimenti

- Mahmoud Elaraby, Vahid Javaheri. Computational Designing Approach for Medium Manganese Steels with Potential Better Hydrogen Embrittlement Resistance. DOI: 10.3384/ecp212.032

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali industrie e applicazioni utilizzano i forni a fusione a induzione sotto vuoto? Essenziali per materiali ad alta purezza

- Perché le bobine a induzione in grafene sono in grado di mantenere tassi di riscaldamento più stabili? Raggiungere la precisione a oltre 2000°C

- In che modo un sistema di riscaldamento a induzione ad alta frequenza contribuisce alla tempra superficiale dell'acciaio? Migliorare la resistenza all'usura

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Come migliora un forno a induzione la purezza dell'oro fuso? Raggiungi la Massima Purezza e Resa

- Che ruolo svolgono i forni a induzione nel riciclo dei metalli? Aumenta l'efficienza e la qualità nella lavorazione degli scarti

- Perché è necessaria la fusione multipla in un forno ad arco sotto vuoto? Ottenere leghe a memoria di forma Ni-Mn-Ga uniformi

- Quali sono le proprietà chiave delle leghe di titanio e perché vengono fuse nei forni VIM? Sblocca la produzione di leghe ad alte prestazioni