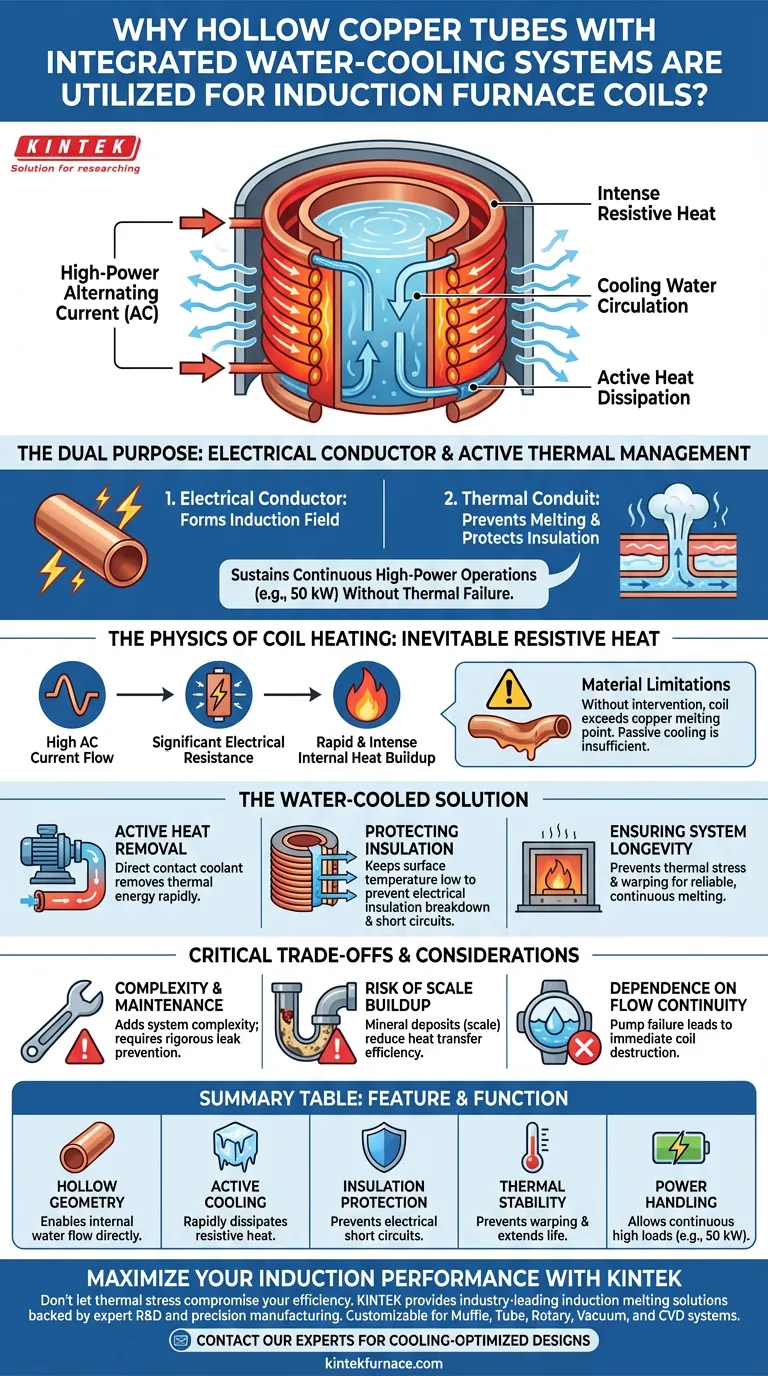

I tubi di rame cavi svolgono un duplice scopo nei forni a induzione: fungono da conduttore elettrico per il campo di induzione e da condotto per la gestione termica attiva. Poiché la fusione a induzione richiede correnti ad alta potenza, la bobina stessa genera un calore resistivo significativo che altrimenti distruggerebbe l'apparecchiatura. Il design cavo facilita la circolazione dell'acqua di raffreddamento direttamente attraverso il conduttore, impedendo al rame di fondere e garantendo l'integrità dell'isolamento elettrico.

Integrando il raffreddamento ad acqua nel design del conduttore, le bobine a induzione possono sostenere operazioni continue ad alta potenza (come 50 kW) senza guasti termici. Questo meccanismo dissipa efficacemente le perdite di calore resistivo per preservare sia l'integrità strutturale che elettrica del forno.

La fisica del riscaldamento della bobina

L'inevitabilità del calore resistivo

I forni a induzione funzionano facendo passare correnti alternate massive attraverso una bobina. Sebbene l'obiettivo principale sia riscaldare il metallo all'interno del forno, la bobina stessa non è un superconduttore perfetto.

Generazione di calore interno

Quando la corrente scorre attraverso il rame, la resistenza elettrica genera una quantità significativa di calore "di scarto" all'interno della bobina. A livelli di alta potenza, come 50 kW, questo accumulo di calore interno è rapido e intenso.

Limitazioni del materiale

Senza un intervento attivo, la temperatura della bobina salirebbe rapidamente oltre il punto di fusione del rame. Il raffreddamento ad aria passivo è insufficiente per gestire carichi termici di questa entità.

La soluzione raffreddata ad acqua

Rimozione attiva del calore

La geometria cava consente all'acqua di fluire attraverso il centro del conduttore, mettendo il refrigerante a diretto contatto con la fonte di calore. Ciò garantisce la rimozione continua dell'energia termica non appena viene generata.

Protezione dell'isolamento elettrico

Il rame non è l'unico componente vulnerabile; l'isolamento elettrico tra le spire della bobina è altamente sensibile al calore. Il raffreddamento ad acqua mantiene la temperatura superficiale della bobina sufficientemente bassa da prevenire guasti dell'isolamento e cortocircuiti.

Garantire la longevità del sistema

Stabilizzando la temperatura, il sistema di raffreddamento ad acqua previene stress termici e deformazioni. Ciò consente al forno di eseguire cicli di fusione continui e affidabili senza degradare l'hardware.

Compromessi e considerazioni critiche

Complessità e manutenzione

Introdurre acqua in un sistema elettrico aggiunge complessità. Gli operatori devono mantenere rigorosamente il circuito di raffreddamento per prevenire perdite, che potrebbero causare guasti elettrici catastrofici.

Il rischio di accumulo di calcare

Nel tempo, depositi minerali o "calcare" possono accumularsi all'interno dei tubi cavi. Questo agisce come un isolante, riducendo l'efficienza del trasferimento di calore e potenzialmente portando a surriscaldamenti localizzati.

Dipendenza dalla continuità del flusso

Il sistema diventa interamente dipendente dalla pompa dell'acqua. Un guasto nel flusso dell'acqua, anche per un breve periodo durante il funzionamento, può portare alla distruzione immediata della bobina.

Massimizzare l'affidabilità della bobina

Per garantire la sicurezza e l'efficienza del tuo sistema a induzione, considera le seguenti priorità operative:

- Se la tua priorità principale è l'operatività continua ad alta potenza: Assicurati che il tuo sistema di raffreddamento sia dimensionato per dissipare il carico termico specifico generato alla massima potenza (ad esempio, 50 kW).

- Se la tua priorità principale è la longevità del sistema: Implementa rigorosi controlli sulla qualità dell'acqua e filtrazione per prevenire l'accumulo di minerali all'interno dei tubi di rame cavi.

- Se la tua priorità principale è la sicurezza: Installa sensori di flusso ridondanti che arrestino automaticamente l'alimentazione se la pressione dell'acqua scende.

L'integrazione di tubi cavi raffreddati ad acqua trasforma il fattore limitante del calore resistivo in una variabile operativa gestibile.

Tabella riassuntiva:

| Caratteristica | Funzione e Beneficio |

|---|---|

| Geometria cava | Consente il flusso d'acqua interno direttamente attraverso il conduttore elettrico. |

| Raffreddamento attivo | Dissipa rapidamente il calore resistivo per impedire al rame di fondere. |

| Protezione dell'isolamento | Mantiene basse le temperature superficiali per prevenire cortocircuiti elettrici. |

| Stabilità termica | Previene deformazioni strutturali e prolunga la vita operativa della bobina. |

| Gestione della potenza | Consente il funzionamento continuo a carichi elevati (ad esempio, 50 kW) senza guasti. |

Massimizza le prestazioni della tua induzione con KINTEK

Non lasciare che lo stress termico comprometta l'efficienza del tuo laboratorio. KINTEK fornisce soluzioni di fusione a induzione leader del settore, supportate da ricerca e sviluppo esperti e produzione di precisione. Sia che tu richieda sistemi Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue specifiche esigenze di gestione termica.

Garantisci la longevità del sistema e la sicurezza operativa con apparecchiature progettate per le applicazioni ad alta potenza più esigenti. Contatta oggi i nostri esperti tecnici per scoprire come i nostri design ottimizzati per il raffreddamento possono migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Riferimenti

- Pablo Garcia-Michelena, Xabier Chamorro. Numerical Simulation of Free Surface Deformation and Melt Stirring in Induction Melting Using ALE and Level Set Methods. DOI: 10.3390/ma18010199

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché un forno fusorio da laboratorio deve essere in grado di mantenere temperature elevate e stabili per lingotti AA2014?

- Che cos'è la bobina a induzione e come è costruita? Padroneggia il riscaldamento ad alta efficienza con progetti esperti

- Perché sono necessari ripetuti ribaltamenti e rifusioni nella produzione di lingotti di lega Sm-Co-Fe in un forno ad arco? Punti chiave

- Qual è il ruolo dei forni a induzione a media frequenza nella brasatura e saldatura? Ottenere un riscaldamento rapido, preciso e localizzato

- Qual è il ruolo di un forno a induzione sottovuoto nella raffinazione dell'acciaio M2? Raggiungere la deossigenazione profonda e la purezza

- Cos'è un forno a fusione a induzione sotto vuoto (VIM) e quali sono le sue caratteristiche principali? Scopri la produzione di metalli ad alta purezza

- Qual è la funzione di un forno a induzione sottovuoto per AlCoCrFeNi2.1? Padronanza della produzione di leghe ad alta entropia

- Quali sono i vantaggi del design compatto e leggero dei forni a induzione? Massimizzare l'efficienza in spazi limitati