Il colaggio sottovuoto è un metodo superiore per produrre piccoli lotti di pezzi di qualità produttiva e ad alta fedeltà. I suoi principali vantaggi rispetto a processi come la lavorazione CNC o lo stampaggio a iniezione sono la capacità di replicare geometrie complesse con dettagli superficiali eccezionali a una frazione del costo e del tempo necessari per creare attrezzature rigide. Ciò lo rende una soluzione ideale per prototipi funzionali, campioni di marketing e cicli di produzione a basso volume.

Sebbene molti processi possano creare un pezzo, la sfida consiste spesso nel bilanciare qualità, velocità e costo per le esigenze a basso volume. Il colaggio sottovuoto risolve questo problema utilizzando stampi in silicone economici per creare pezzi che assomigliano e si sentono come i prodotti finali, colmando il divario tra la stampa 3D unica e lo stampaggio a iniezione di massa.

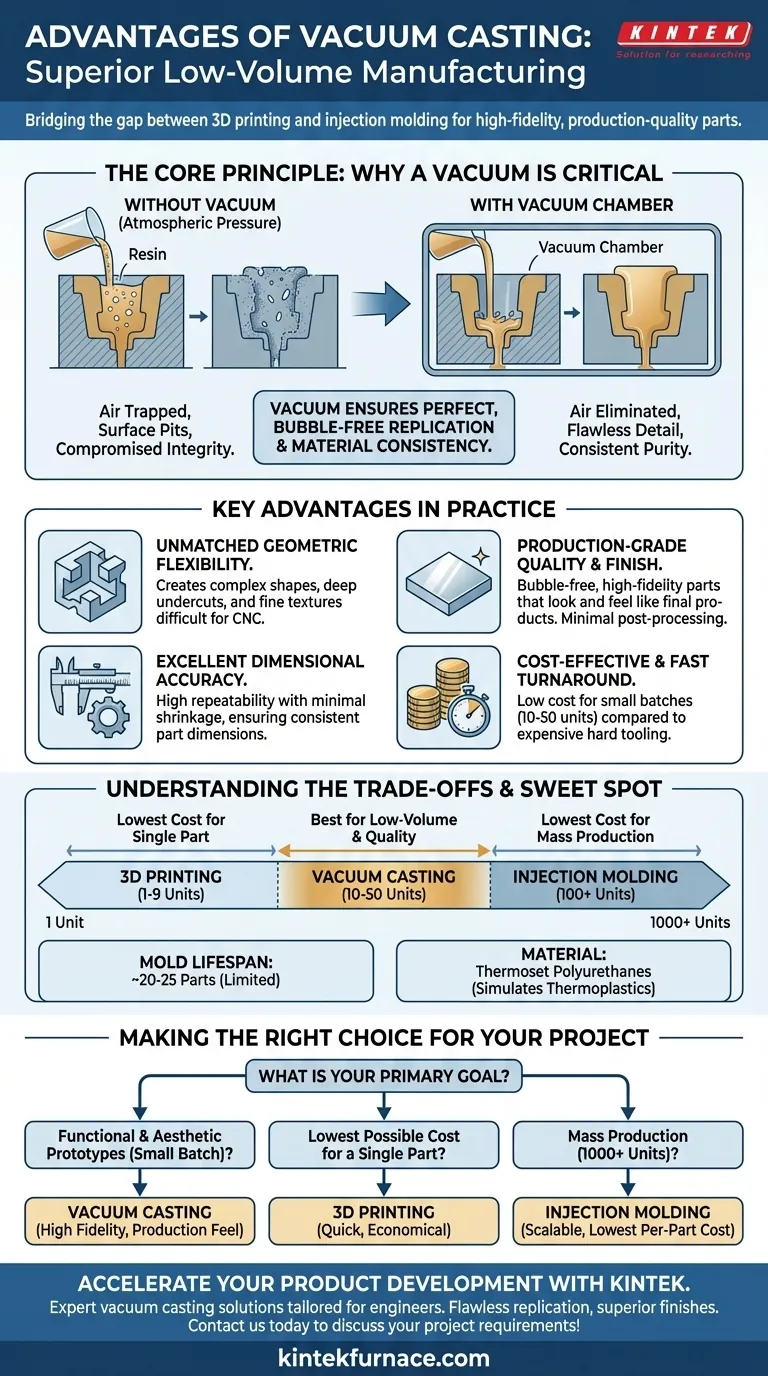

Il Principio Fondamentale: Perché il Vuoto È Critico

Il "vuoto" nel colaggio sottovuoto non è solo un nome; è la chiave per l'alta qualità del processo. L'intero processo di colaggio si svolge in una camera a vuoto, il che cambia fondamentalmente il risultato rispetto al versamento di resina in condizioni atmosferiche normali.

Eliminazione dell'Aria per Dettagli Impeccabili

Quando si versa la resina liquida in uno stampo, minuscole bolle d'aria possono rimanere intrappolate negli angoli, sulle superfici strutturate o all'interno del materiale stesso. Queste bolle provocano fossette superficiali e vuoti interni, compromettendo sia la finitura estetica che l'integrità strutturale del pezzo.

Posizionando lo stampo in silicone e la resina all'interno di una camera a vuoto, tutta l'aria viene rimossa prima che la resina venga introdotta. Ciò garantisce che la resina poliuretanica fluisca in ogni singola fessura e dettaglio della cavità dello stampo, risultando in una replica perfetta e priva di bolle del modello maestro.

Garanzia di Purezza e Coerenza del Materiale

L'ambiente controllato di una camera a vuoto previene anche la contaminazione. Elimina il rischio che polvere o umidità in sospensione interferiscano con la reazione chimica della resina in fase di polimerizzazione.

Ciò garantisce una polimerizzazione pulita e pura, che porta a proprietà del materiale coerenti e prestazioni prevedibili in ogni pezzo di un lotto. I componenti risultanti sono resistenti, con densità uniforme e una finitura superficiale di alta qualità che spesso non richiede post-lavorazione.

Vantaggi Chiave in Pratica

I principi di un ambiente a vuoto si traducono in vantaggi tangibili per ingegneri e progettisti di prodotto.

Flessibilità Geometrica Senza Paragoni

Il colaggio sottovuoto è rinomato per la sua capacità di produrre pezzi con geometrie altamente complesse, sottosquadri profondi e texture superficiali fini. Creare queste caratteristiche con la lavorazione CNC sarebbe estremamente difficile e dispendioso in termini di tempo, mentre l'attrezzaggio per lo stampaggio a iniezione sarebbe proibitivo.

Qualità e Finitura di Grado Produttivo

I pezzi prodotti tramite colaggio sottovuoto hanno un aspetto e una sensazione quasi indistinguibili dai prodotti stampati a iniezione. Il processo supporta un'ampia gamma di resine poliuretaniche che possono imitare le proprietà delle plastiche di produzione, dai materiali rigidi e trasparenti simili all'ABS agli elastomeri flessibili simili alla gomma.

Eccellente Precisione Dimensionale

Il processo è altamente ripetibile, offrendo un'eccellente precisione dimensionale da un pezzo all'altro. Poiché la resina poliuretanica polimerizza a bassa pressione e temperatura, si verifica una minima contrazione o deformazione, un problema comune in altri processi basati sulla temperatura. Questa precisione si ottiene senza la necessità di operazioni di finitura secondaria.

Comprendere i Compromessi

Sebbene potente, il colaggio sottovuoto non è la scelta giusta per ogni situazione. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

L'Equazione Costo-per-Pezzo

Il colaggio sottovuoto è più conveniente per cicli a basso volume, tipicamente tra 10 e 50 unità. Per un singolo pezzo unico, la stampa 3D è spesso più economica. Per la produzione ad alto volume (centinaia o migliaia di unità), il costo per pezzo dello stampaggio a iniezione diventa molto più basso, giustificando l'elevato investimento iniziale per gli utensili.

Durata dello Stampo in Silicone

Gli stampi morbidi in silicone utilizzati nel colaggio sottovuoto sono economici da creare ma hanno una durata limitata. Iniziano a degradarsi a causa dell'esposizione termica e chimica dopo aver prodotto circa 20-25 pezzi. Questo è il fattore principale che rende il colaggio sottovuoto inadatto alla produzione di massa.

Limitazioni dei Materiali

Sebbene la gamma di resine poliuretaniche sia ampia, sono in definitiva materiali termoindurenti che simulano le termoplastiche. Se la vostra applicazione richiede rigorosamente le esatte proprietà meccaniche o termiche di una specifica termoplastica di grado produttivo (come policarbonato o nylon), potrebbe essere necessario utilizzare un processo diverso.

Fare la Scelta Giusta per il Tuo Progetto

La scelta del processo di produzione corretto dipende interamente dai tuoi obiettivi specifici in termini di qualità, quantità e costo.

- Se il tuo obiettivo principale sono prototipi funzionali ed estetici: Il colaggio sottovuoto è probabilmente la scelta migliore per creare un piccolo lotto di pezzi che assomiglino e si sentano come il prodotto finale.

- Se il tuo obiettivo principale è il costo più basso possibile per un singolo pezzo: Una stampa 3D (come FDM o SLA) è spesso più economica per un modello di validazione del design unico.

- Se il tuo obiettivo principale è la produzione di massa (oltre 1000 unità): Devi investire in attrezzature rigide per un processo come lo stampaggio a iniezione per ottenere il costo per pezzo più basso su scala.

Comprendendo dove si colloca il colaggio sottovuoto nel panorama produttivo, puoi selezionare con sicurezza il processo giusto per dare vita al tuo progetto.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Flessibilità Geometrica | Eccelle in forme complesse, sottosquadri profondi e texture fini, difficili da ottenere con la lavorazione CNC. |

| Qualità Superficiale | Produce pezzi privi di bolle e ad alta fedeltà con finitura eccellente, spesso senza bisogno di post-lavorazione. |

| Convenienza Economica | Basso costo per piccoli lotti (10-50 unità) rispetto ai costosi utensili rigidi nello stampaggio a iniezione. |

| Velocità | Tempi di consegna più rapidi per prototipi e cicli a basso volume rispetto ai metodi tradizionali. |

| Versatilità dei Materiali | Utilizza resine poliuretaniche per imitare varie plastiche, da proprietà rigide a flessibili. |

| Precisione Dimensionale | Elevata ripetibilità con minima contrazione, garantendo dimensioni coerenti dei pezzi. |

Hai bisogno di prototipi di alta qualità o pezzi a basso volume? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di colaggio sottovuoto su misura per ingegneri e sviluppatori di prodotti. La nostra esperienza garantisce una replica impeccabile di geometrie complesse con finiture superficiali superiori, aiutandoti ad accelerare lo sviluppo del prodotto. Contattaci oggi per discutere come i nostri servizi personalizzati possono soddisfare le esigenze uniche del tuo progetto e fornire risultati di grado produttivo in modo efficiente!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Soffietti per vuoto ad alte prestazioni per una connessione efficiente e un vuoto stabile nei sistemi

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo il controllo personalizzato di calore e pressione avvantaggia la pressatura a caldo? Ottenere una densità e una resistenza superiori del materiale

- Quali sono le tipiche fasi operative quando si usa una pressa a vuoto? Ottenere incollaggi e formatura impeccabili

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Cos'è una pressa a vuoto e perché è importante nella produzione moderna? Sblocca incollaggi perfetti e precisione

- In quali campi viene applicata la tecnologia di pressatura a caldo? Essenziale per l'aerospaziale, la difesa e la produzione avanzata