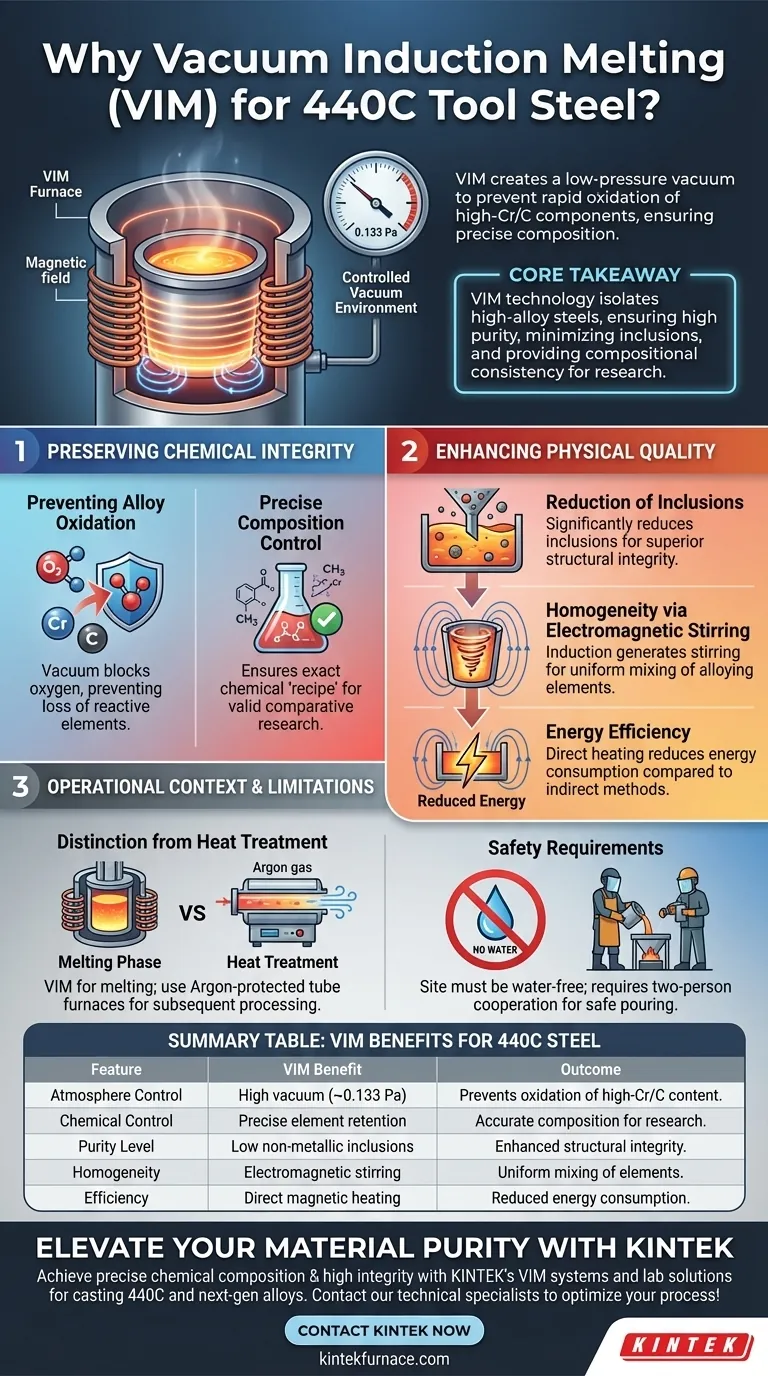

La fusione a induzione sottovuoto (VIM) viene utilizzata per l'acciaio per utensili 440C principalmente per creare un ambiente controllato a bassa pressione e vuoto, tipicamente intorno a 0,133 Pa. Questa atmosfera specifica impedisce la rapida ossidazione dei componenti ad alto contenuto di cromo e carbonio della lega, garantendo che la colata finale mantenga la precisa composizione chimica richiesta per applicazioni ad alte prestazioni.

Concetto chiave La tecnologia VIM risolve la sfida della fusione di acciai legati reattivi isolandoli dalla contaminazione atmosferica. Ciò garantisce elevata purezza, riduce al minimo le inclusioni e fornisce la consistenza compositiva necessaria per una ricerca comparativa accurata.

Preservare l'integrità chimica

Prevenire l'ossidazione della lega

L'acciaio per utensili 440C è definito dal suo alto contenuto di cromo e carbonio. Questi elementi sono altamente reattivi all'ossigeno a temperature di fusione.

Un forno VIM utilizza un ambiente sottovuoto per bloccare efficacemente l'ossigeno dalla fusione. Ciò impedisce la perdita di questi elementi leganti critici attraverso l'ossidazione.

Controllo preciso della composizione

Per la ricerca e la produzione di alta qualità, la "ricetta" chimica dell'acciaio deve essere esatta.

L'ambiente sottovuoto consente un controllo preciso della composizione chimica. Ciò garantisce che i campioni fusi corrispondano alle specifiche teoriche richieste per una ricerca comparativa valida.

Migliorare la qualità fisica

Riduzione delle inclusioni

Impurità e inclusioni non metalliche possono degradare gravemente la resistenza e le prestazioni dell'acciaio per utensili.

Il VIM riduce significativamente la formazione di inclusioni rispetto ai metodi di fusione ad aria aperta. Ciò si traduce in campioni fusi ad alta purezza con un'integrità strutturale superiore.

Omogeneità tramite agitazione elettromagnetica

Ottenere una miscela uniforme di elementi è fondamentale quando si lavora con leghe pesanti o complesse.

Il processo di induzione genera intrinsecamente agitazione elettromagnetica all'interno del metallo fuso. Ciò garantisce che le materie prime siano accuratamente miscelate e legate allo stato fuso, producendo una composizione chimica uniforme.

Efficienza energetica

Oltre alla qualità, il VIM offre distinti vantaggi operativi per quanto riguarda l'uso dell'energia.

Il campo magnetico generato dal forno riscalda direttamente il metallo. Ciò offre un ridotto consumo energetico grazie a un efficiente trasferimento di energia rispetto ai metodi indiretti come il riscaldamento ad arco o a resistenza.

Contesto operativo e limitazioni

Distinzione dal trattamento termico

Sebbene il VIM sia essenziale per la fase di fusione, non viene utilizzato per le successive lavorazioni termiche.

Per processi come l'austenitizzazione a 1050 °C, viene utilizzato un forno a tubo con protezione ad argon fluente. Questa atmosfera inerte previene la decarburazione superficiale e l'ossidazione ad alta temperatura dopo che l'acciaio si è solidificato.

Requisiti di sicurezza

Il processo di colata in un impianto VIM richiede il rigoroso rispetto dei protocolli di sicurezza.

Il sito deve essere completamente privo di acqua e ostacoli per prevenire reazioni pericolose. Inoltre, le operazioni richiedono generalmente la collaborazione di una seconda persona per garantire la manipolazione e lo smaltimento sicuri del materiale fuso.

Fare la scelta giusta per il tuo obiettivo

Quando valuti la preparazione dell'acciaio per utensili 440C, considera i tuoi vincoli specifici:

- Se il tuo obiettivo principale è l'accuratezza della ricerca: Dai priorità al VIM per garantire campioni ad alta purezza con composizioni chimiche precise e inclusioni minime.

- Se il tuo obiettivo principale è l'efficienza del processo: Sfrutta il riscaldamento magnetico diretto della tecnologia a induzione per ridurre il consumo energetico rispetto al riscaldamento a resistenza.

- Se il tuo obiettivo principale è l'integrità superficiale: Ricorda che il VIM protegge la massa fusa, ma devi passare ad ambienti protetti da argon per i successivi trattamenti termici per prevenire la decarburazione.

Utilizzando il VIM, garantisci che la qualità fondamentale dell'acciaio venga preservata fin dal primo passo del processo di colata.

Tabella riassuntiva:

| Caratteristica | Vantaggio VIM per acciaio 440C | Risultato |

|---|---|---|

| Controllo dell'atmosfera | Alto vuoto (~0,133 Pa) | Previene l'ossidazione dell'alto contenuto di cromo/carbonio |

| Controllo chimico | Precisa ritenzione degli elementi | Composizione accurata per ricerca e produzione |

| Livello di purezza | Basse inclusioni non metalliche | Migliorata integrità strutturale e resistenza meccanica |

| Omogeneità | Agitazione elettromagnetica | Miscelazione uniforme degli elementi leganti nella fusione |

| Efficienza | Riscaldamento magnetico diretto | Ridotto consumo energetico rispetto ai metodi indiretti |

Eleva la purezza del tuo materiale con KINTEK

Pronto a ottenere la precisa composizione chimica e l'elevata integrità strutturale richieste per la tua ricerca e produzione? Supportata da esperti R&S e produzione, KINTEK offre sistemi di fusione a induzione sottovuoto (VIM), forni a tubo e soluzioni di laboratorio personalizzate ad alta temperatura ad alte prestazioni, su misura per le tue esigenze metallurgiche uniche. Sia che tu stia fondendo acciaio per utensili 440C o sviluppando leghe di prossima generazione, i nostri sistemi forniscono il controllo e la coerenza che richiedi.

Contatta oggi i nostri specialisti tecnici per discutere i requisiti del tuo forno personalizzato e ottimizzare il tuo processo di fusione!

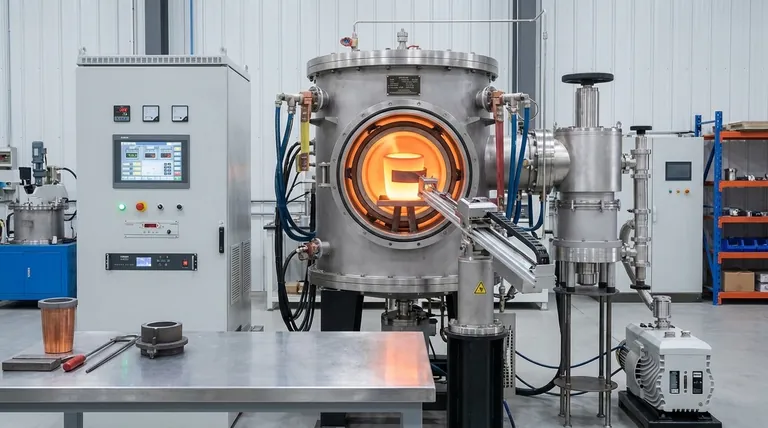

Guida Visiva

Riferimenti

- Vania Rodríguez Herrejon, Venkata Karthik Nadimpalli. Comparative Analysis of Wear Properties of 440C Tool Steel Fabricated by Spray Forming and Conventional Casting. DOI: 10.1007/s11665-025-11860-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- In che modo il controllo preciso della temperatura in un forno di fusione influisce sulla qualità delle fusioni di leghe di alluminio a pareti sottili?

- Quali sono i principali vantaggi dell'utilizzo di un forno a crogiolo freddo a induzione sottovuoto (VCCF)? Raggiungere un'estrema purezza dell'acciaio

- Qual è il ruolo fondamentale delle apparecchiature di fusione ad arco sotto vuoto nella preparazione della lega Ti–50Zr? Ottenere purezza ed omogeneità

- Su quale principio opera un circuito di induzione termica? Scopri il riscaldamento efficiente e senza contatto

- Qual è la necessità di un'unità di raffreddamento ad acqua per sistemi di riscaldamento a induzione ad alta potenza? Proteggi ora la tua attrezzatura

- Quale ruolo svolge un forno a induzione sottovuoto nella superlega K439B? Garantire risultati di fusione ad alta purezza

- Quali sono i componenti principali di un forno a induzione a guscio di alluminio? Una guida alla fusione efficiente ed economica

- Quali sono i vantaggi di controllo del riscaldamento a induzione? Ottenere precisione, velocità ed efficienza