Thermal Elements

Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Numero articolo : KT-MH

Il prezzo varia in base a specifiche e personalizzazioni

- Temperatura massima di esercizio

- 1800°C (1900°C in specifiche atmosfere ossidanti)

- Resistenza all'ossidazione

- Forma uno strato protettivo di SiO2 alle alte temperature

- Forme disponibili

- Dritta, a U, a W, a L

Spedizione:

Contattaci per ottenere i dettagli sulla spedizione. Buon divertimento Garanzia di spedizione puntuale.

Perché Scegliere Noi

Processo di ordinazione semplice, prodotti di qualità e supporto dedicato per il successo della tua azienda.

Resistenze elettriche al disiliciuro di molibdeno (MoSi2) ad alte prestazioni

KINTEK, grazie a un'eccezionale attività di ricerca e sviluppo e alla produzione interna, fornisce elementi riscaldanti avanzati in disiliciuro di molibdeno (MoSi2), parte integrante delle nostre soluzioni di forni ad alta temperatura per diversi laboratori. Questi elementi sono progettati per garantire prestazioni, affidabilità e durata superiori negli ambienti termici più difficili, assicurando che i vostri esperimenti e processi ottengano risultati ottimali.

Vetrina dei prodotti: Elementi riscaldanti in MoSi2

I nostri elementi riscaldanti MoSi2 sono disponibili in varie configurazioni per soddisfare le esigenze specifiche di forni e applicazioni. Scopritene la qualità e la versatilità in prima persona:

Caratteristiche e vantaggi principali: Perché scegliere gli elementi KINTEK MoSi2?

Gli elementi riscaldanti MoSi2 di KINTEK sono rinomati per le loro prestazioni eccezionali e offrono vantaggi significativi per le applicazioni ad alta temperatura:

- Capacità di temperature estreme: Funzionano in modo efficiente a temperature fino a 1800°C (e persino 1900°C in specifiche atmosfere ossidanti), ideali per i processi che richiedono calore intenso. La temperatura massima di funzionamento in atmosfera ossidante è di 1800 ℃.

- Resistenza superiore all'ossidazione: Quando viene riscaldato in un'atmosfera ossidante, sulla superficie si forma una pellicola protettiva di silice densa (SiO2). Questo strato protegge il materiale MoSi2 interno da un'ulteriore ossidazione, garantendo una resistenza all'ossidazione ad alta temperatura unica e una maggiore durata dell'elemento.

- Prestazioni stabili e affidabili: La resistenza degli elementi MoSi2 aumenta con la temperatura e si stabilizza quando la temperatura è costante. Questa resistenza stabile consente un riscaldamento costante e la possibilità di collegare in serie elementi nuovi e vecchi senza compromettere le prestazioni.

- Lunga durata: Con un'adeguata selezione del carico superficiale e delle condizioni operative, i nostri elementi MoSi2 offrono la durata intrinseca più lunga tra i vari elementi riscaldanti elettrici, offrendo una soluzione economicamente vantaggiosa che riduce al minimo le sostituzioni e la manutenzione.

- Resistenza ai cicli termici: Questi elementi sono in grado di resistere a rapidi cicli termici senza subire degradazioni significative, un aspetto cruciale per i processi che comportano frequenti variazioni di temperatura.

- Facilità di sostituzione: Progettati per la massima praticità, gli elementi in MoSi2 possono essere sostituiti anche quando il forno è caldo, riducendo al minimo i tempi di inattività.

- Forme versatili e personalizzazione: Disponibili in configurazioni standard diritte, a U, a W e a L. Grazie alla forte capacità di personalizzazione di KINTEK, siamo in grado di personalizzare gli elementi per soddisfare con precisione i vostri requisiti sperimentali unici e i progetti dei forni.

Ampia gamma di applicazioni

I riscaldatori in disiliciuro di molibdeno (MoSi2) sono fondamentali in numerosi campi ad alta temperatura. Le loro prestazioni robuste li rendono adatti a:

- Operazioni in forni ad alta temperatura: Indispensabili per i forni utilizzati nella produzione di ceramica, vetro e metalli, fino a 1800°C.

- Ricerca di laboratorio: Ampiamente utilizzati nei forni di laboratorio per i test sui materiali, la sintesi e la ricerca ad alta temperatura.

- Lavorazione industriale: Integrano processi come la sinterizzazione, la ricottura e il trattamento termico di vari materiali.

- Produzione di materiali avanzati: Utilizzato nella produzione di ceramiche di precisione ad alte prestazioni, cristalli artificiali di alta qualità, ceramiche metalliche strutturali di precisione, fibre di vetro, fibre ottiche e acciaio legato di alta qualità.

- Produzione di semiconduttori: Applicati nei processi di fabbricazione in cui è fondamentale un controllo preciso delle alte temperature.

Sono ampiamente utilizzati nella metallurgia, nella produzione di acciaio, nei refrattari, nella produzione di cristalli e componenti elettronici e in altri settori che richiedono una precisione ad alta temperatura.

Soluzioni personalizzate e assistenza di esperti

In KINTEK siamo consapevoli che requisiti sperimentali unici richiedono soluzioni su misura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD/MPCVD, è completata da una forte capacità di personalizzazione. Possiamo integrare questi elementi riscaldanti MoSi2 ad alte prestazioni nella vostra configurazione esistente o come parte di una nuova soluzione di forno progettata su misura.

Siete pronti a migliorare i vostri processi ad alta temperatura? I nostri esperti sono a disposizione per aiutarvi a selezionare o personalizzare gli elementi riscaldanti MoSi2 ideali per la vostra applicazione. Contattateci oggi stesso tramite il nostro modulo di contatto per discutere le vostre esigenze specifiche e lasciare che KINTEK sia il motore delle vostre innovazioni.

Specifiche tecniche

Proprietà chimiche e resistenza all'ossidazione

Come evidenziato, gli elementi riscaldanti in disiliciuro di molibdeno presentano un'eccezionale resistenza all'ossidazione ad alta temperatura. La formazione di una pellicola di vetro di silice (SiO2) lucida e densa sulla superficie in atmosfere ossidanti protegge il nucleo interno, garantendo una lunga durata e un funzionamento stabile alle alte temperature.

Proprietà fisiche

| Proprietà fisiche (g/cm³) | Resistenza alla flessione (MPa) | Durezza (GPa) | Resistenza alla compressione (MPa) | Assorbimento d'acqua (%) | Allungamento a caldo (%) |

|---|---|---|---|---|---|

| 6.0±0.1 | 500 | 12 | >1500 | ≤0.2% | 4 |

Prestazioni di lavoro in diverse atmosfere (temperatura massima dell'elemento °C)

| Atmosfera | Grado T1700 | Grado T1800 | Grado T1850 | Grado T1900 |

|---|---|---|---|---|

| Aria | 1700 | 1800 | 1830 | 1850 |

| N2 Azoto | 1600 | 1700 | 1700 | 1700 |

| Ar, He (Argon, Elio) | 1600 | 1700 | 1700 | 1700 |

| Idrogeno secco (punto di rugiada -80℃) | 1150 | 1150 | 1150 | 1150 |

| Idrogeno umido (punto di rugiada -20℃) | 1450 | 1450 | 1450 | 1450 |

| Esogas (ad esempio, 10% CO2, 50% CO, 15%H2) | 1600 | 1700 | 1700 | 1700 |

| Esogas (ad es. 40% CO2, 20% CO) | 1400 | 1450 | 1450 | 1450 |

| Ammoniaca crackata e parzialmente bruciata | 1400 | 1450 | 1450 | 1450 |

Modelli e dimensioni dell'elemento MoSi2

Per specificare l'elemento riscaldante MoSi2 corretto, fare riferimento alla seguente convenzione di marcatura dei modelli:

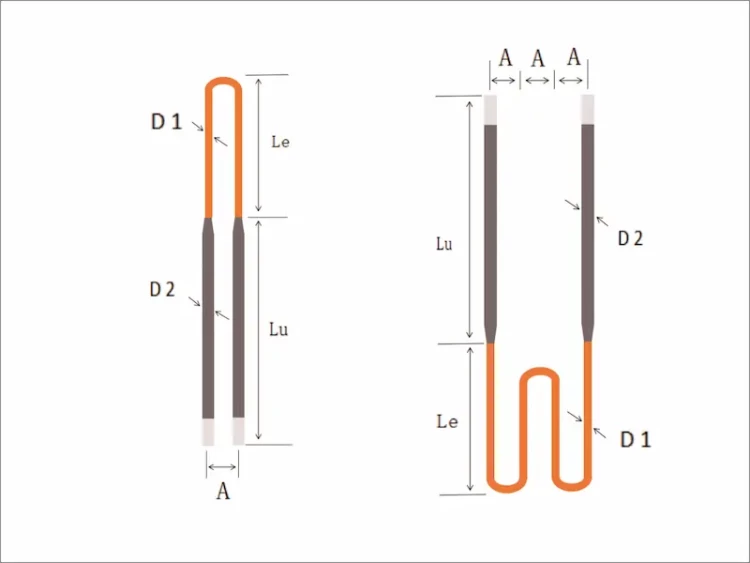

- D1: Diametro della zona calda

- D2: Diametro della zona fredda

- Le: Lunghezza della zona calda

- Lu: Lunghezza della zona fredda

- A: Distanza tra gli spazi (distanza tra i gambi)

Formato standard del numero di modello: D1/D2*Le*Lu*A

Ad esempio: Se D1=6mm, D2=12mm, Le=200mm, Lu=300mm, A=30mm, il modello è specificato come: 6/12*200*300*30mm

Dimensioni comunemente disponibili (dimensioni personalizzate disponibili su richiesta):

| D1 | D2 | Gamma Le | Gamma Lu | A (tipico) |

|---|---|---|---|---|

| 3 mm | 6 mm | 80-300 mm | 80-500 mm | 25 mm |

| 4 mm | 9 mm | 80-350 mm | 80-500 mm | 25 mm |

| 6 mm | 12 mm | 80-800 mm | 80-1000 mm | 25-60 mm |

| 7 mm | 12 mm | 80-800 mm | 80-1000 mm | 25-60 mm |

| 9 mm | 18 mm | 100-1200 mm | 100-2500 mm | 40-80 mm |

| 12 mm | 24 mm | 100-1500 mm | 100-1500mm | 40-100 mm |

Guida all'installazione

Per ottenere prestazioni ottimali e una lunga durata degli elementi riscaldanti MoSi2, è fondamentale una corretta installazione. Fare clic qui per conoscere le precauzioni e le migliori pratiche per l'installazione degli elementi riscaldanti MoSi2. .

Fidato dai Leader del Settore

FAQ

Quali Sono Le Principali Applicazioni Di Elementi Riscaldanti Come MoSi2 E SiC?

Quali Sono I Vantaggi Dell'utilizzo Di Elementi Riscaldanti In MoSi2?

Quali Sono I Vantaggi Degli Elementi Riscaldanti SiC?

Perché Gli Elementi Riscaldanti In Ceramica E Semiconduttori Come MoSi2 E SiC Sono Adatti Agli Ambienti Ad Alta Temperatura?

Gli Elementi Riscaldanti In MoSi2 E SiC Possono Essere Personalizzati?

4.9 / 5

Incredible durability and performance! These heating elements are a game-changer for our lab.

4.8 / 5

Fast delivery and top-notch quality. Worth every penny!

4.7 / 5

The efficiency of these elements is unmatched. Highly recommend!

4.9 / 5

Perfect for high-temperature applications. Excellent value for money.

4.8 / 5

Superior technology and long-lasting. A must-have for any electric furnace.

4.9 / 5

These elements heat up quickly and maintain temperature flawlessly.

4.7 / 5

Impressive build quality and reliable performance. Very satisfied!

4.8 / 5

Great investment for our industrial needs. Works like a charm.

4.9 / 5

The best heating elements we've used. Consistent and efficient.

4.7 / 5

Excellent thermal stability and longevity. Highly recommended!

4.8 / 5

Fast shipping and exceptional product. Exceeded our expectations.

4.9 / 5

Perfect for precision heating. These elements are a cut above the rest.

4.8 / 5

Reliable and efficient. A fantastic addition to our equipment.

4.7 / 5

High-quality materials and superb performance. Very pleased!

4.9 / 5

These elements are worth every cent. They deliver consistent results.

4.8 / 5

Outstanding product with fast delivery. Perfect for our needs.

RICHIEDI UN PREVENTIVO

Il nostro team professionale ti risponderà entro un giorno lavorativo. Non esitare a contattarci!

Prodotti correlati

Forno per il trattamento termico sottovuoto del molibdeno

Forno sottovuoto per molibdeno ad alte prestazioni per un trattamento termico preciso a 1400°C. Ideale per sinterizzazione, brasatura e crescita di cristalli. Durevole, efficiente e personalizzabile.

Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Il forno rotante per la pirolisi della biomassa di KINTEK converte la biomassa in biochar, bioolio e syngas in modo efficiente. Personalizzabile per la ricerca o la produzione. Richiedete subito la vostra soluzione!

Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Elementi riscaldanti SiC ad alte prestazioni per laboratori, che offrono precisione a 600-1600°C, efficienza energetica e lunga durata. Sono disponibili soluzioni personalizzabili.

Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Sistemi MPCVD KINTEK: Macchine per la crescita di diamanti di precisione per diamanti di laboratorio di elevata purezza. Affidabili, efficienti e personalizzabili per la ricerca e l'industria.

Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Forno tubolare CVD a camera split con stazione del vuoto - Forno da laboratorio ad alta precisione a 1200°C per la ricerca sui materiali avanzati. Sono disponibili soluzioni personalizzabili.

Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

I forni tubolari CVD a più zone di KINTEK offrono un controllo preciso della temperatura per la deposizione avanzata di film sottili. Ideali per la ricerca e la produzione, sono personalizzabili in base alle esigenze del vostro laboratorio.

Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Il forno tubolare CVD di KINTEK offre un controllo preciso della temperatura fino a 1600°C, ideale per la deposizione di film sottili. Personalizzabile per esigenze di ricerca e industriali.

Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Forno a tubo PECVD KINTEK Slide: deposizione di precisione di film sottili con plasma RF, cicli termici rapidi e controllo del gas personalizzabile. Ideale per semiconduttori e celle solari.

Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

La macchina di rivestimento PECVD di KINTEK produce film sottili di precisione a basse temperature per LED, celle solari e MEMS. Soluzioni personalizzabili e ad alte prestazioni.

Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Scoprite l'avanzato forno a tubo sottovuoto di KINTEK per la sinterizzazione ad alta temperatura, la pressatura a caldo e l'incollaggio dei materiali. Soluzioni personalizzabili per i laboratori.

1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Forno tubolare KINTEK con tubo in allumina: Riscaldamento di precisione fino a 1700°C per sintesi di materiali, CVD e sinterizzazione. Compatto, personalizzabile e pronto per il vuoto. Esplora ora!

Piastra cieca della flangia a vuoto KF ISO in acciaio inossidabile per sistemi ad alto vuoto

Piastre cieche in acciaio inox KF/ISO per sistemi ad alto vuoto. Resistenti 304/316 SS, guarnizioni in Viton/EPDM. Connessioni KF e ISO. Chiedete subito la consulenza di un esperto!

Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Esplorate il forno di fusione a induzione sottovuoto di KINTEK per la lavorazione di metalli di elevata purezza fino a 2000℃. Soluzioni personalizzabili per il settore aerospaziale, le leghe e altro ancora. Contattateci oggi stesso!

Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

I forni per brasatura sottovuoto KINTEK garantiscono giunzioni precise e pulite con un controllo superiore della temperatura. Personalizzabili per diversi metalli, sono ideali per applicazioni aerospaziali, mediche e termiche. Richiedete un preventivo!

Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

Sistema PECVD RF KINTEK: Deposizione di precisione di film sottili per semiconduttori, ottica e MEMS. Processo automatizzato a bassa temperatura con film di qualità superiore. Sono disponibili soluzioni personalizzate.

Flangia per finestra di osservazione CF ad altissimo vuoto con vetro borosilicato ad alta trasparenza

Flangia per finestra di osservazione in ultra-alto vuoto CF con vetro borosilicato per applicazioni UHV di precisione. Resistente, trasparente e personalizzabile.

Soffietti per vuoto ad alte prestazioni per una connessione efficiente e un vuoto stabile nei sistemi

Finestra di osservazione per vuoto ultraelevato KF con vetro borosilicato per una visione chiara in ambienti esigenti da 10^-9 Torr. Flangia in acciaio inox 304 resistente.

Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Il forno a tubi a riscaldamento rapido RTP di KINTEK offre un controllo preciso della temperatura, un riscaldamento rapido fino a 100°C/sec e opzioni di atmosfera versatili per applicazioni di laboratorio avanzate.

Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Forno elettrico di rigenerazione del carbone attivo di KINTEK: forno rotativo automatizzato ad alta efficienza per il recupero sostenibile del carbonio. Ridurre al minimo gli scarti, massimizzare i risparmi. Richiedete un preventivo!

Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Forno tubolare verticale di precisione KINTEK: riscaldamento a 1800℃, controllo PID, personalizzabile per i laboratori. Ideale per CVD, crescita di cristalli e test sui materiali.

Articoli correlati

Perché il tuo forno ad alta temperatura fallisce (anche quando la temperatura è giusta)

Scopri perché i tuoi esperimenti ad alta temperatura falliscono nonostante le impostazioni corrette. Scopri come il materiale dell'elemento riscaldante, non solo la temperatura, sia la chiave del successo.

Purezza sotto pressione: la scienza dei materiali della zona calda di un forno a vuoto

Esplora i compromessi ingegneristici tra molibdeno e grafite nella zona calda di un forno a vuoto, rivelando come le scelte dei materiali determinano la purezza del processo e le prestazioni.

Il Cuore del Vuoto: Scegliere l'Elemento Riscaldante Giusto per il Vostro Forno a Vuoto

Scopri i compromessi critici tra grafite e metalli refrattari nella scelta di un elemento riscaldante per forni a vuoto in termini di temperatura, purezza e costi.