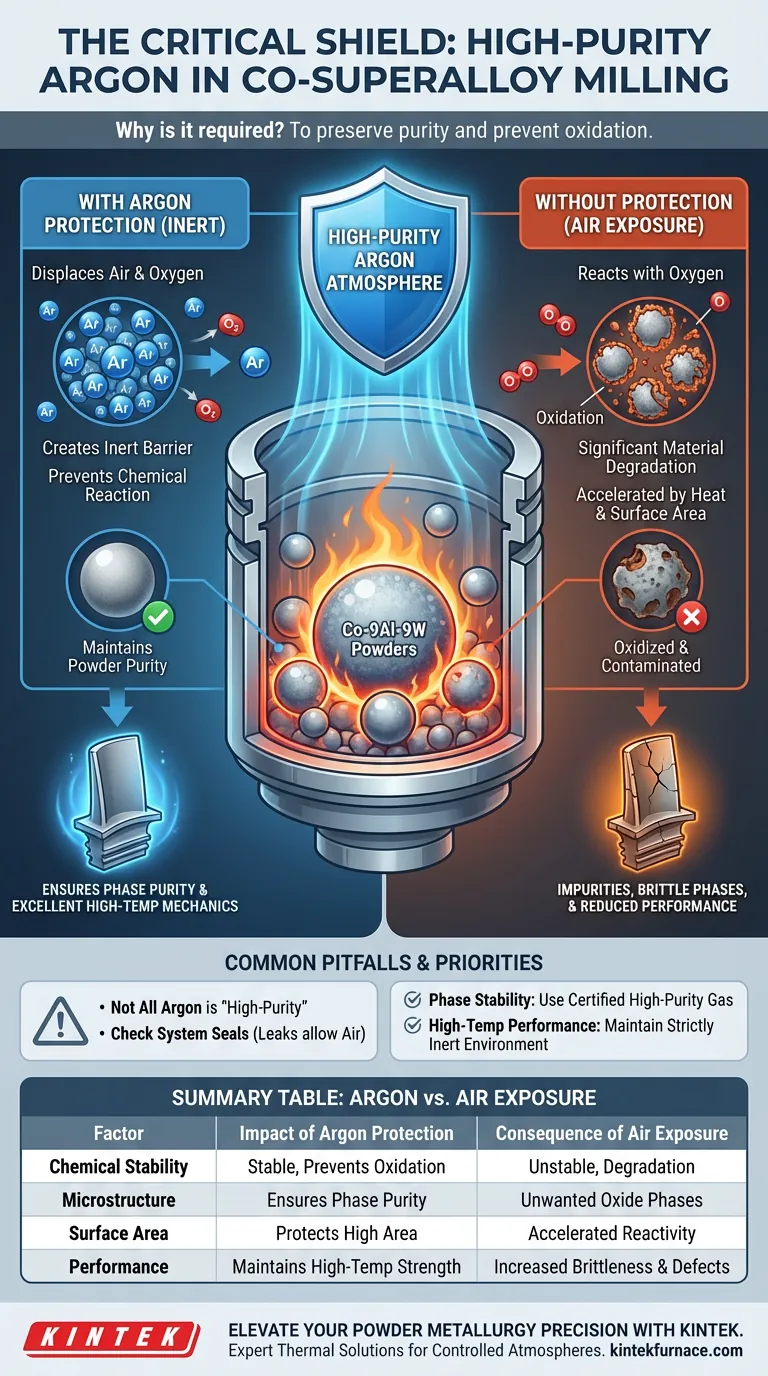

L'argon ad alta purezza agisce come uno scudo protettivo critico. Durante la macinazione meccanica delle polveri di superleghe a base di cobalto (in particolare Co-9Al-9W), questa atmosfera inerte impedisce alla materia prima di reagire chimicamente con l'ossigeno presente nell'aria. Senza questa protezione, le polveri subirebbero una significativa ossidazione, compromettendo di fatto le proprietà del materiale prima ancora che inizi il processo di consolidamento.

Concetto Chiave: La funzione principale dell'atmosfera di argon è preservare la purezza della polvere durante il processo di macinazione ad alta energia. Questa protezione è rigorosamente necessaria per garantire che i componenti sinterizzati finali raggiungano la corretta purezza di fase e mantengano eccellenti proprietà meccaniche ad alte temperature operative.

La Meccanica della Contaminazione

Prevenire le Reazioni Chimiche

Le polveri di superleghe a base di cobalto sono chimicamente attive. Se esposte all'aria normale durante la macinazione, reagiranno prontamente con l'ossigeno.

L'atmosfera di argon sposta l'aria, creando un ambiente inerte. Questo isolamento blocca efficacemente il percorso di ossidazione che altrimenti degraderebbe la polvere.

Il Ruolo della Durata della Macinazione

La macinazione meccanica è spesso un processo a lungo termine. Più a lungo il materiale viene processato, maggiore è la probabilità di esposizione a contaminanti ambientali.

L'argon ad alta purezza mantiene una barriera costante e non reattiva per tutta la durata del ciclo di macinazione, neutralizzando il rischio associato ai tempi di lavorazione prolungati.

Contrasto all'Area Superficiale e al Calore

Sebbene il riferimento principale si concentri sulla reazione chimica, è importante comprendere lo stato fisico della polvere.

La macinazione crea elevate aree superficiali specifiche e genera calore attraverso l'impatto. Questi due fattori – calore ed esposizione superficiale aumentata – accelerano significativamente la reattività chimica, rendendo indispensabile l'atmosfera protettiva di argon.

Impatto sulla Qualità del Componente Finale

Garantire la Purezza di Fase

L'obiettivo finale della macinazione di queste polveri è prepararle per la sinterizzazione in componenti solidi.

Se la polvere si ossida durante la macinazione, introduce impurità che alterano la microstruttura. L'uso dell'argon garantisce che la purezza di fase del componente finale sia dettata dalla progettazione della lega, non da contaminazioni accidentali.

Preservare le Proprietà Meccaniche ad Alta Temperatura

Le superleghe a base di cobalto sono apprezzate per le loro prestazioni a temperature estreme.

L'ossidazione agisce come un difetto. Impedendo l'assorbimento di ossigeno durante la macinazione, l'atmosfera di argon assicura che le parti finali mantengano le eccellenti proprietà meccaniche richieste per applicazioni ad alta temperatura.

Errori Comuni da Evitare

Il Requisito "Alta Purezza"

L'uso di argon industriale standard è spesso insufficiente per le superleghe. Il gas deve essere "ad alta purezza" per garantire che tracce di umidità o ossigeno presenti nel gas stesso non causino contaminazione.

Rischi per l'Integrità del Sistema

Poiché la macinazione comporta vibrazioni e lunghe durate, le guarnizioni meccaniche del mulino sono potenziali punti di cedimento. Anche con argon ad alta purezza all'interno, una guarnizione difettosa può consentire l'ingresso di aria, rendendo inutile l'atmosfera protettiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo processo di metallurgia delle polveri, considera le seguenti priorità:

- Se il tuo focus principale è la Stabilità di Fase: Assicurati che la tua fonte di argon sia certificata ad alta purezza per prevenire la formazione di fasi ossidate che disturbano la microstruttura della lega.

- Se il tuo focus principale sono le Prestazioni ad Alta Temperatura: Mantieni un ambiente rigorosamente inerte per evitare fragilità e garantire che il componente finale possa resistere allo stress termico.

Controlla l'atmosfera nella fase di macinazione per garantire l'integrità del tuo componente finale.

Tabella Riassuntiva:

| Fattore | Impatto della Protezione con Argon | Conseguenza dell'Esposizione all'Aria |

|---|---|---|

| Stabilità Chimica | Previene l'ossidazione di Co-9Al-9W | Degrado significativo del materiale |

| Microstruttura | Garantisce la purezza di fase dopo la sinterizzazione | Formazione di fasi ossidate indesiderate |

| Area Superficiale | Protegge le elevate aree superficiali specifiche | Reattività chimica accelerata |

| Prestazioni | Mantiene la resistenza ad alta temperatura | Aumento della fragilità e dei difetti |

Eleva la Precisione della Tua Metallurgia delle Polveri con KINTEK

Non lasciare che l'ossidazione comprometta le prestazioni della tua lega. Presso KINTEK, comprendiamo che i materiali ad alte prestazioni come le superleghe a base di cobalto richiedono un controllo ambientale assoluto. Supportati da R&S esperta e produzione di livello mondiale, forniamo sistemi di muffole, tubolari e sottovuoto ad alte prestazioni specificamente progettati per mantenere le atmosfere ad alta purezza richieste dalla tua ricerca.

Sia che tu necessiti di forni ad alta temperatura standard da laboratorio o di sistemi completamente personalizzabili per esigenze uniche di macinazione e sinterizzazione, il nostro team di ingegneri è pronto a supportare il tuo successo.

Contattaci oggi stesso per trovare la tua soluzione termica ideale

Guida Visiva

Riferimenti

- Mónica Campos, J. M. Torralba. Enhancement of γ/γ’ Microstructured Cobalt Superalloys Produced from Atomized Powder by Creating a Harmonic Structure. DOI: 10.3390/met14010070

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Come fa un reattore integrato in un forno a muffola a mantenere un ambiente controllato? Controllo preciso della calcinazione

- In che modo le apparecchiature di riscaldamento a temperatura costante influiscono sui precursori dei catalizzatori? Controllo di precisione per la qualità della perovskite

- Qual è la funzione di un forno a resistenza industriale nella fusione di leghe Al-Fe-Ni-Sc-Zr? Raggiungere l'omogeneità della lega

- Quali sono le configurazioni di design dei forni a muffola? Ottimizza la Tua Lavorazione Termica con la Configurazione Giusta

- Come vengono utilizzate le fornaci a atmosfera inerte nell'industria ceramica? Garantire purezza e prestazioni nella lavorazione ad alta temperatura

- Quali sono i gas inerti comunemente usati nei forni a atmosfera? Ottimizza il tuo processo di trattamento termico

- Qual è il ruolo di un'atmosfera riducente nelle operazioni di fonderia? Prevenire l'ossidazione e controllare la qualità del metallo

- Quali tipi di gas sono comunemente usati nei forni ad atmosfera e perché? Ottimizza il tuo processo di trattamento termico