Alla base, il design di un forno a muffola è definito da due fattori principali: il suo orientamento fisico e il suo metodo di riscaldamento. Queste scelte fondamentali determinano come opera il forno, in quali processi eccelle e come si integra in un flusso di lavoro, con le configurazioni più comuni che sono orizzontali o verticali e riscaldate da elementi elettrici o bruciatori a gas.

La configurazione ottimale del forno a muffola non è una questione di preferenza ma una diretta conseguenza delle tue esigenze di processo. La decisione tra design orizzontale, verticale, elettrico o a gas dipende dai tuoi specifici requisiti per la movimentazione dei materiali, lo spazio a terra, il controllo dell'atmosfera e la precisione della temperatura.

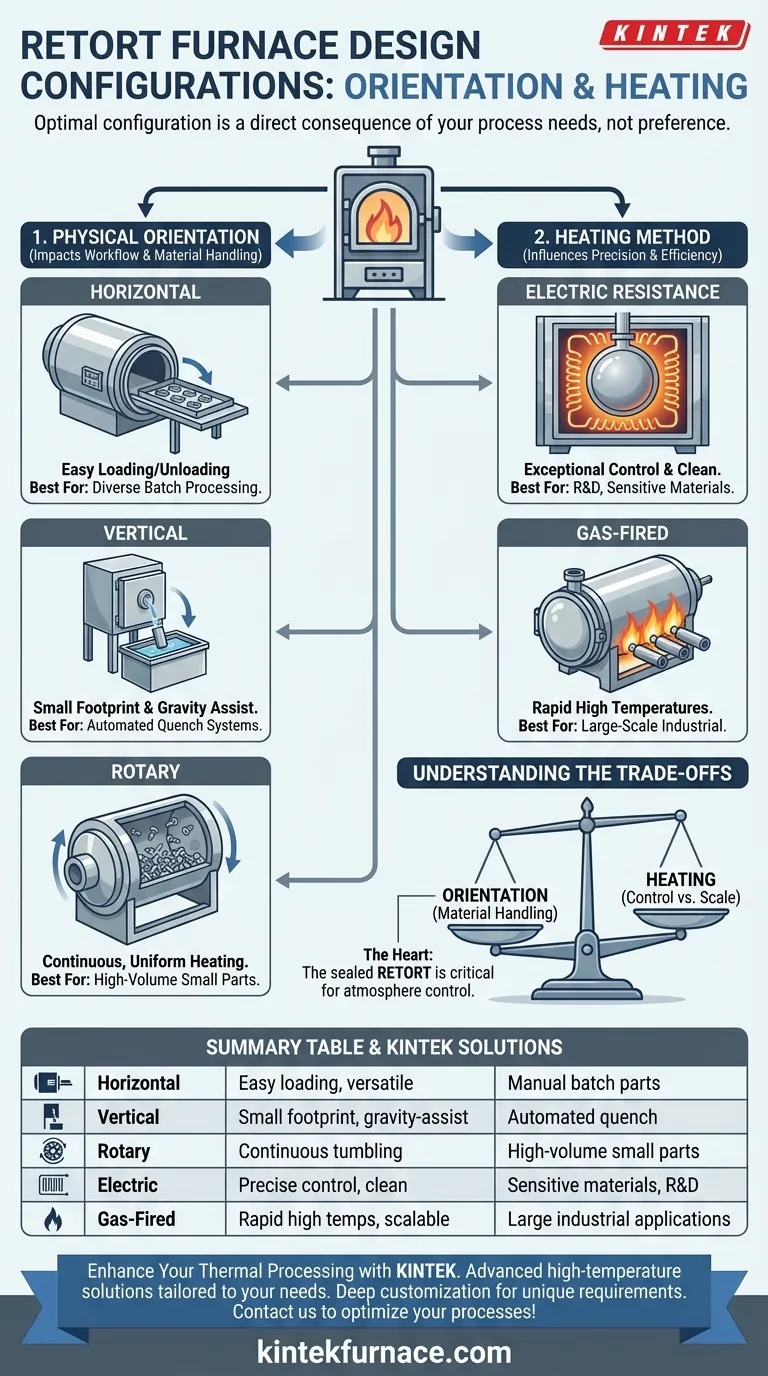

La Configurazione Primaria: Orientamento del Forno

La disposizione fisica del forno è la scelta di design più visibile. Questa determina come il materiale viene caricato, processato e scaricato, influenzando direttamente l'efficienza del flusso di lavoro e i tipi di pezzi che possono essere trattati.

Il Forno a Muffola Orizzontale

Un forno a muffola orizzontale orienta la camera sigillata parallelamente al terreno. Questa è una configurazione comune e molto versatile.

Il suo vantaggio principale è la facilità di carico e scarico. Gli operatori possono facilmente posizionare pezzi, vassoi o attrezzature nella camera manualmente o con semplici attrezzature di carico, rendendolo ideale per la lavorazione in batch di pezzi di varie dimensioni.

Il Forno a Muffola Verticale

In un design verticale, la camera è orientata in posizione verticale. Questa configurazione offre due distinti vantaggi: un ingombro ridotto e la capacità di sfruttare la gravità.

I forni verticali sono eccellenti per le strutture con spazio limitato a terra. Inoltre, sono perfettamente adatti per processi assistiti dalla gravità, dove i pezzi possono essere fatti cadere dalla zona calda direttamente in una vasca di tempra sottostante per un raffreddamento rapido.

Il Forno a Muffola Rotante

Questa è una variante specializzata, tipicamente orizzontale, che presenta una muffola cilindrica a rotazione lenta. Questo design non è per la lavorazione in batch statica.

Invece, fornisce un riscaldamento continuo e uniforme per un elevato volume di piccoli pezzi, come elementi di fissaggio o cuscinetti. L'azione di rotolamento assicura che ogni superficie di ogni pezzo sia esposta all'atmosfera e alla temperatura controllate, rendendolo ideale per processi come la ricottura continua o la tempra di indurimento.

La Scelta Critica: Metodo di Riscaldamento

Come il forno genera calore è altrettanto critico quanto il suo orientamento. Il metodo di riscaldamento influenza direttamente l'uniformità della temperatura, la precisione del controllo e l'efficienza operativa.

Riscaldamento a Resistenza Elettrica

La maggior parte dei moderni forni a muffola da laboratorio e industriali di alta precisione utilizzano riscaldatori a resistenza elettrica. Questi elementi circondano la muffola per fornire calore.

Il vantaggio chiave è un controllo e uniformità eccezionali della temperatura. Il riscaldamento elettrico è pulito, silenzioso e consente una programmazione molto precisa dei cicli di riscaldamento e raffreddamento, essenziale per materiali sensibili, esperimenti scientifici e processi come la brasatura in forno.

Riscaldamento a Gas

In alcune applicazioni industriali su larga scala, i bruciatori a gas vengono utilizzati come fonte di calore. Questi bruciatori riscaldano l'esterno della muffola.

I sistemi a gas possono raggiungere temperature molto elevate rapidamente e talvolta possono essere più convenienti da gestire su vasta scala rispetto all'elettricità. Tuttavia, raggiungere lo stesso livello di uniformità della temperatura di un sistema elettrico può essere più difficile.

Comprendere i Compromessi

La scelta di un forno a muffola implica il bilanciamento di priorità contrastanti. Ogni scelta di design comporta vantaggi e svantaggi intrinseci che devono essere valutati rispetto alla tua specifica applicazione.

Orizzontale vs. Verticale: Una Questione di Flusso di Processo

La scelta tra orizzontale e verticale è fondamentalmente una questione di movimentazione dei materiali. I design orizzontali sono più semplici per lavori in batch manuali o semi-automatizzati. I design verticali eccellono quando integrati in sistemi automatizzati, a caricamento dall'alto o a scarico dal basso, specialmente quelli che prevedono una tempra.

Elettrico vs. Gas: Controllo vs. Scala

Questa decisione bilancia la precisione rispetto alla scala operativa. Il riscaldamento elettrico offre un controllo impareggiabile, rendendolo lo standard per la ricerca, l'elettronica e le applicazioni aerospaziali. L'alimentazione a gas fornisce potenza grezza per processi industriali pesanti ad alto volume dove piccole fluttuazioni di temperatura sono accettabili.

L'Importanza della Muffola

Indipendentemente dalla configurazione, il cuore del forno è la muffola stessa. Questo recipiente sigillato contiene l'atmosfera speciale (es. azoto, argon, idrogeno) e isola il carico di lavoro dagli elementi riscaldanti e dall'aria esterna. Il materiale della muffola—tipicamente una lega ad alto tenore di nichel o ceramica—è una scelta di design critica che determina la temperatura massima del forno e la compatibilità chimica.

Abbinare il Forno al Tuo Processo

Scegliere la giusta configurazione di design è una questione di allineare i punti di forza del forno con il tuo obiettivo primario.

- Se il tuo obiettivo principale è un facile caricamento manuale di pezzi diversi in batch: Un forno orizzontale, riscaldato elettricamente, offre la migliore combinazione di flessibilità e controllo.

- Se il tuo obiettivo principale è conservare lo spazio a terra o integrare una tempra a caduta per gravità: Un forno verticale è la scelta superiore.

- Se il tuo obiettivo principale è la lavorazione continua ad alto volume di pezzi piccoli e uniformi: Un forno a muffola rotante è la soluzione più efficiente.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza o la R&S con materiali sensibili: Un forno riscaldato elettricamente è irrinunciabile per la sua precisione e il funzionamento pulito.

Comprendendo questi principi di design fondamentali, puoi selezionare un forno a muffola che funzioni come uno strumento di precisione progettato per il tuo specifico obiettivo di lavorazione termica.

Tabella Riepilogativa:

| Tipo di Configurazione | Caratteristiche Principali | Ideale Per |

|---|---|---|

| Orizzontale | Facile caricamento/scarico, versatile per lavorazione in batch | Movimentazione manuale di pezzi diversi |

| Verticale | Ingombro ridotto, processi assistiti dalla gravità | Risparmio di spazio, sistemi di tempra automatizzati |

| Rotante | Riscaldamento continuo, uniforme, azione di rotolamento | Piccoli pezzi ad alto volume come elementi di fissaggio |

| Riscaldamento Elettrico | Controllo preciso della temperatura, funzionamento pulito | Materiali sensibili, R&S, processi ad alta purezza |

| Riscaldamento a Gas | Rapide alte temperature, conveniente su larga scala | Grandi applicazioni industriali con minori esigenze di precisione |

Pronto a migliorare le capacità di lavorazione termica del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, con una forte personalizzazione profonda per soddisfare requisiti sperimentali unici. Che tu sia nella ricerca, nell'elettronica o nell'industria pesante, possiamo aiutarti a raggiungere un controllo e un'efficienza della temperatura superiori. Contattaci oggi per discutere come i nostri forni a muffola possono ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto