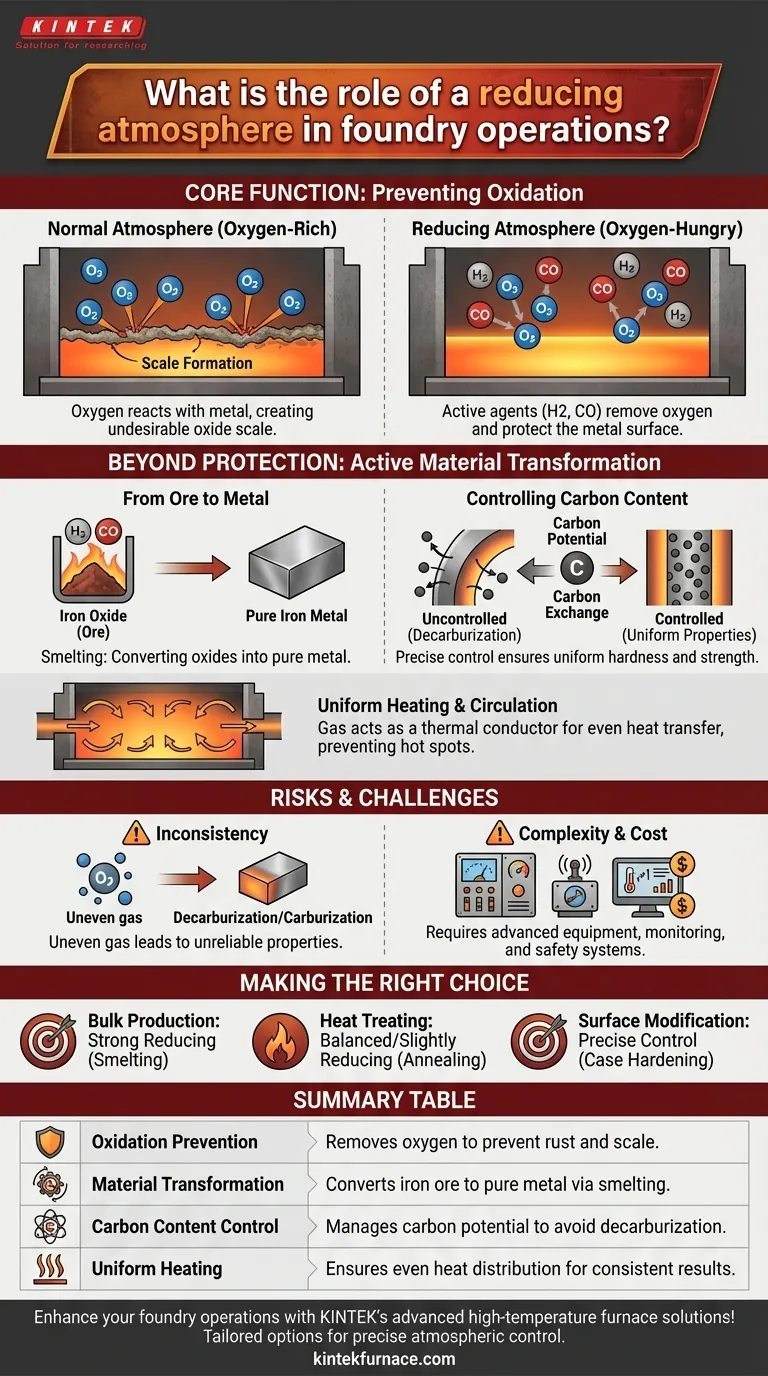

In sintesi, il ruolo di un'atmosfera riducente nelle operazioni di fonderia è quello di controllare chimicamente l'ambiente durante i processi ad alta temperatura. Previene attivamente reazioni indesiderate come l'ossidazione (ruggine e scaglie) e può essere utilizzata per trasformare intenzionalmente i materiali, come la conversione di minerale di ferro purificato in metallo di ferro puro.

Il punto chiave è che un'atmosfera riducente non è meramente uno scudo passivo. È un agente chimico attivo che rimuove l'ossigeno, consentendo agli operatori di proteggere la superficie del metallo, controllarne la composizione chimica e assicurare che il prodotto finale soddisfi precise specifiche metallurgiche.

La funzione principale: Prevenire l'ossidazione

Cosa succede in un'atmosfera normale?

Quando il metallo viene riscaldato ad alte temperature in presenza di aria normale, l'ossigeno reagisce aggressivamente con la superficie del metallo. Questo processo è chiamato ossidazione.

Il risultato è la formazione di uno strato di ossido, comunemente noto come scaglia. Questa scaglia è indesiderabile in quanto danneggia la finitura superficiale, altera le dimensioni del pezzo e può sfaldarsi, creando difetti.

Come un'atmosfera riducente combatte

Un'atmosfera riducente è progettata per essere "affamata di ossigeno". È composta principalmente da gas come idrogeno (H₂) e monossido di carbonio (CO).

Questi gas hanno un'affinità maggiore per l'ossigeno rispetto al metallo ad alte temperature. Essi cercano attivamente e si combinano con qualsiasi ossigeno libero nel forno, e possono persino strappare atomi di ossigeno direttamente dagli ossidi già presenti sulla superficie del metallo, pulendola efficacemente.

Oltre la protezione: Trasformazione attiva del materiale

Sebbene la prevenzione dell'ossidazione sia un ruolo primario, un'atmosfera riducente è anche un potente strumento per cambiare intenzionalmente il materiale stesso.

Dal minerale al metallo

Nel processo di fonderia più fondamentale, un'atmosfera riducente viene utilizzata per fondere il minerale. Il minerale di ferro purificato è essenzialmente ossido di ferro.

Riscaldando questo minerale in una potente atmosfera riducente, il monossido di carbonio e l'idrogeno strappano l'ossigeno dall'ossido di ferro, lasciando dietro di sé ferro puro e fuso.

Controllo del contenuto di carbonio

La composizione dell'atmosfera determina anche lo scambio di carbonio tra l'ambiente del forno e il pezzo metallico, in particolare con l'acciaio. Questo è noto come potenziale di carbonio.

Un'atmosfera incontrollata può portare alla decarburazione, dove il carbonio viene rimosso dalla superficie dell'acciaio. Questo rende la superficie più morbida e debole rispetto al nucleo, il che è spesso un difetto critico.

Un'atmosfera riducente controllata con precisione previene questa perdita, garantendo una durezza e una resistenza uniformi in tutto il componente.

Un mezzo per il riscaldamento uniforme

Infine, il gas in un forno ad atmosfera non è statico. Circola e agisce come un conduttore termico.

Ciò garantisce che il calore venga trasferito uniformemente dagli elementi del forno a tutte le superfici del pezzo, prevenendo punti caldi e garantendo un trattamento termico uniforme e prevedibile.

Comprendere i rischi e le sfide

L'uso di un'atmosfera riducente offre un controllo immenso, ma introduce anche complessità e potenziali insidie che devono essere gestite.

Il pericolo dell'incoerenza

Un'atmosfera miscelata o circolata in modo improprio può essere più dannosa che non usare alcuna atmosfera protettiva.

Se la concentrazione di gas riducenti non è uniforme, alcune aree di un pezzo possono subire decarburazione mentre altre potrebbero vedere una carburazione non intenzionale (l'aggiunta di carbonio). Ciò crea proprietà del materiale incoerenti e inaffidabili.

Complessità e costi del processo

I forni ad atmosfera sono intrinsecamente più complessi e costosi da utilizzare rispetto ai semplici forni ad aria.

Richiedono sofisticati pannelli di miscelazione dei gas, apparecchiature di monitoraggio (come sonde di ossigeno e sensori di punto di rugiada) e robusti sistemi di sicurezza, poiché idrogeno e monossido di carbonio sono infiammabili e tossici.

Fare la scelta giusta per il tuo obiettivo

L'obiettivo specifico della tua operazione di forno determina il tipo e il livello di controllo dell'atmosfera richiesti.

- Se il tuo obiettivo primario è la produzione di metallo sfuso da minerale: un'atmosfera forte e altamente riducente è essenziale per convertire efficientemente gli ossidi in metallo puro.

- Se il tuo obiettivo primario è il trattamento termico di pezzi (es. ricottura): l'obiettivo è un'atmosfera bilanciata o leggermente riducente per prevenire semplicemente danni superficiali come ossidazione e decarburazione durante il ciclo termico.

- Se il tuo obiettivo primario è la modifica delle proprietà superficiali (es. tempra superficiale): l'atmosfera deve essere controllata con precisione per gestire il potenziale di carbonio, aggiungendo attivamente una quantità controllata di carbonio alla superficie del componente.

In definitiva, padroneggiare l'atmosfera del forno è la chiave per ottenere un controllo preciso e ripetibile sulla qualità finale di qualsiasi componente metallico ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Ruolo dell'atmosfera riducente |

|---|---|

| Prevenzione dell'ossidazione | Rimuove l'ossigeno per prevenire la formazione di ruggine e scaglie |

| Trasformazione del materiale | Converte il minerale di ferro in metallo puro tramite fusione |

| Controllo del contenuto di carbonio | Gestisce il potenziale di carbonio per evitare decarburazione o carburazione |

| Riscaldamento uniforme | Garantisce una distribuzione uniforme del calore per risultati costanti |

Migliora le tue operazioni di fonderia con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni su misura come Forni a Muffola, Tubo, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un controllo preciso sulle atmosfere riducenti per soddisfare le tue esigenze sperimentali uniche – prevenire l'ossidazione, ottenere un riscaldamento uniforme e ottimizzare le trasformazioni dei materiali. Contattaci oggi per discutere come la nostra esperienza può migliorare la qualità e l'efficienza della tua lavorazione dei metalli!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale