Nell'industria ceramica, le fornaci a atmosfera inerte sono utilizzate principalmente per creare un ambiente chimicamente non reattivo durante la lavorazione ad alta temperatura. Questa atmosfera controllata è essenziale per prevenire reazioni chimiche indesiderate, in particolare l'ossidazione, che altrimenti comprometterebbe l'integrità strutturale e le prestazioni dei componenti ceramici avanzati. Rimuovendo l'ossigeno, queste fornaci consentono processi come la sinterizzazione e la brasatura che sarebbero impossibili da eseguire correttamente in un ambiente d'aria normale.

La funzione principale di una fornace a atmosfera inerte nella ceramica è quella di fungere da scudo protettivo. Questo scudo impedisce all'ossigeno e ad altri contaminanti di reagire con il materiale ad alte temperature, assicurando che il prodotto finale raggiunga la composizione chimica e le proprietà fisiche previste senza difetti.

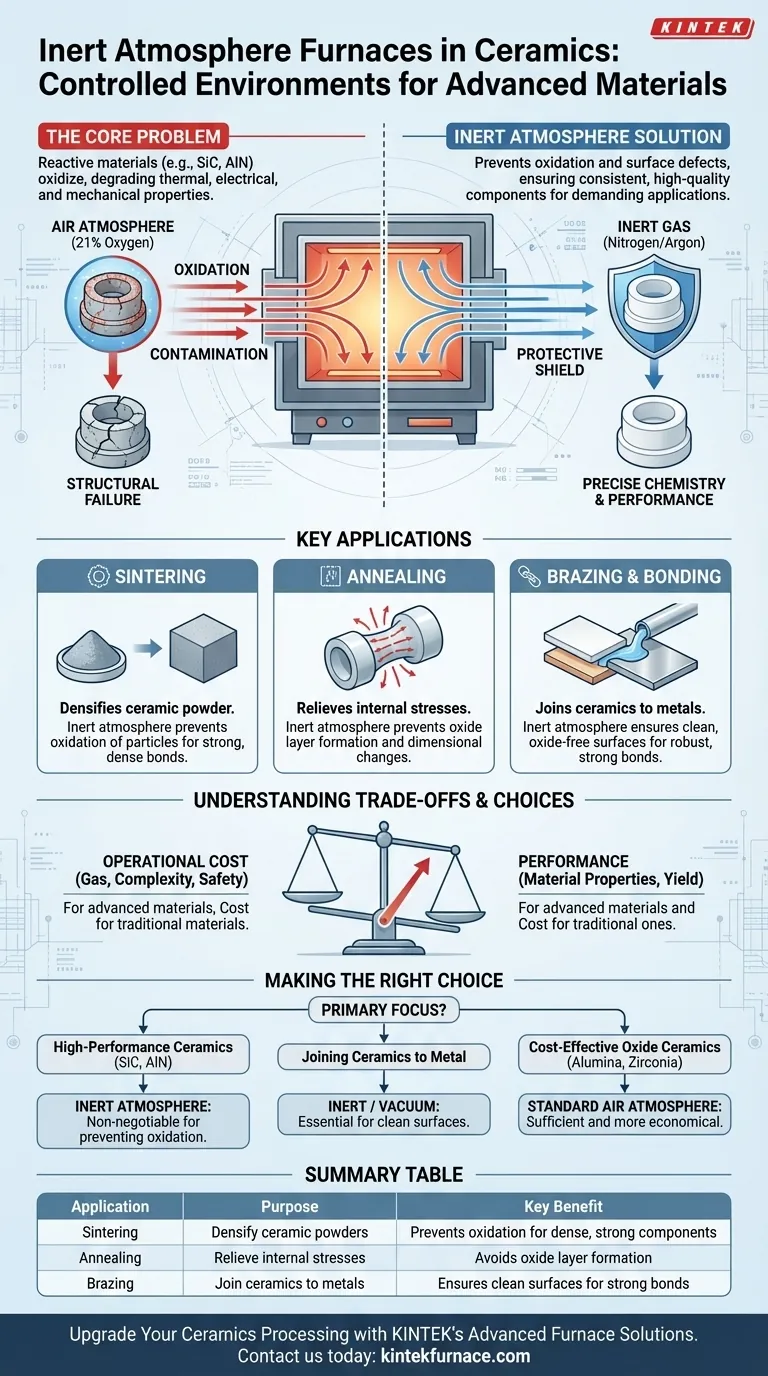

Il problema principale: perché un'atmosfera inerte è fondamentale

Alle alte temperature richieste per la lavorazione della ceramica, i materiali diventano altamente reattivi. Esporli a un'atmosfera d'aria standard, che contiene circa il 21% di ossigeno, può portare a difetti catastrofici nel prodotto finale.

Prevenzione dell'ossidazione indesiderata

Molte ceramiche avanzate, in particolare le ceramiche non ossidiche come il carburo di silicio (SiC) o il nitruro di alluminio (AlN), si ossidano facilmente alle temperature di cottura.

Questa ossidazione altera la composizione chimica del materiale, degradando le proprietà desiderate come la conducibilità termica, l'isolamento elettrico o la resistenza meccanica. Un'atmosfera inerte sposta l'ossigeno, impedendo l'innesco di queste reazioni distruttive.

Raggiungere una chimica dei materiali precisa

L'obiettivo della cottura delle ceramiche tecniche è ottenere una struttura e una composizione finale del materiale molto specifiche.

Un'atmosfera inerte fornisce un ambiente stabile e prevedibile. Questo controllo è fondamentale per produrre componenti con proprietà coerenti e ripetibili per applicazioni esigenti nei settori dell'elettronica, aerospaziale e automobilistico.

Eliminazione della contaminazione superficiale

Anche tracce di gas reattivi possono causare difetti superficiali o decolorazione. Per applicazioni come sigilli ceramica-metallo o substrati elettronici, una superficie incontaminata è imprescindibile.

Il gas inerte, tipicamente azoto o argon, spurgare la camera della fornace da contaminanti, assicurando che la superficie ceramica rimanga pura durante tutto il ciclo termico.

Applicazioni chiave nella produzione ceramica

L'ambiente controllato di una fornace inerte consente diversi processi produttivi critici che sono fondamentali per la produzione di ceramiche ad alte prestazioni.

Sinterizzazione

La sinterizzazione è il processo di densificazione di una polvere ceramica in un oggetto solido tramite calore, senza fonderla.

Durante la sinterizzazione, un'atmosfera inerte previene l'ossidazione delle particelle di polvere. Ciò assicura che le particelle si leghino tra loro in modo pulito, dando vita a un componente finale denso e resistente con porosità minima.

Ricottura

La ricottura comporta il riscaldamento di un componente ceramico e il mantenimento a una temperatura specifica prima di raffreddarlo lentamente. Questo processo elimina le tensioni interne che potrebbero essersi sviluppate durante la produzione.

Eseguire questo processo in atmosfera inerte previene la formazione di uno strato di ossido sulla superficie del componente, che potrebbe introdurre nuove tensioni o alterarne le dimensioni.

Brasatura e incollaggio

Le fornaci a atmosfera inerte sono essenziali per unire componenti ceramici tra loro o a metalli, un processo noto come brasatura.

Il processo si basa sulla fusione e sul flusso di un metallo d'apporto tra le due superfici. Se sono presenti ossidi sulla ceramica o sul metallo, il metallo d'apporto non aderirà correttamente, creando una giunzione debole o fallita. L'ambiente inerte garantisce superfici pulite e prive di ossidi per un legame robusto.

Comprendere i compromessi

Sebbene essenziale per le applicazioni avanzate, l'adozione della tecnologia ad atmosfera inerte comporta chiari aspetti operativi. È uno strumento preciso utilizzato per risolvere problemi specifici, non una soluzione universale per tutta la cottura ceramica.

Costo operativo

Il compromesso principale è il costo. I gas inerti stessi, in particolare l'argon ad alta purezza, rappresentano una spesa operativa continua. Anche i sistemi di forni sono più complessi, richiedendo camere sigillate e sistemi di gestione dei gas che aumentano l'investimento di capitale iniziale.

Complessità operativa e sicurezza

L'utilizzo di una fornace a atmosfera inerte richiede procedure più rigorose rispetto a una fornace ad aria standard. I tecnici devono gestire bombole di gas ad alta pressione, garantire che la camera della fornace sia a tenuta stagna e seguire protocolli rigorosi per lo spurgo e lo sfiato del sistema in sicurezza.

Non sempre necessario

Molti prodotti ceramici tradizionali, come la terracotta, i mattoni e alcune piastrelle, sono a base ossidica e progettati per essere cotti all'aria. Per queste applicazioni, la spesa e la complessità di una fornace a atmosfera inerte non offrono alcun vantaggio e rappresenterebbero una complicazione non necessaria.

Fare la scelta giusta per il tuo processo

La decisione di utilizzare una fornace a atmosfera inerte deve essere guidata dalla natura chimica del materiale e dai requisiti di prestazione del prodotto finale.

- Se il tuo obiettivo principale è la ceramica tecnica ad alte prestazioni (es. AlN, SiC): Un'atmosfera inerte è imprescindibile per prevenire l'ossidazione e ottenere le proprietà dei materiali richieste.

- Se il tuo obiettivo principale è unire ceramiche a metalli: Una fornace inerte o sottovuoto è essenziale per creare le superfici pulite e prive di ossidi richieste per una giunzione brasata forte.

- Se il tuo obiettivo principale è la produzione economica di ceramiche ossidiche (es. allumina, zirconia): Una fornace a atmosfera d'aria standard è spesso sufficiente, più semplice ed economica, a meno che additivi specifici non siano sensibili all'ossigeno.

- Se il tuo obiettivo principale è la ceramica artistica o tradizionale: Un'atmosfera inerte è superflua, poiché la chimica degli smalti e dei corpi argillosi è formulata per la cottura in un ambiente ricco di ossigeno.

In definitiva, la scelta della corretta atmosfera della fornace è una decisione critica che determina direttamente la qualità, le prestazioni e la fattibilità del tuo componente ceramico.

Tabella riassuntiva:

| Applicazione | Scopo | Vantaggio principale |

|---|---|---|

| Sinterizzazione | Densificare polveri ceramiche in solidi | Previene l'ossidazione per componenti densi e resistenti |

| Ricottura | Eliminare le tensioni interne nella ceramica | Evita la formazione di strati di ossido e cambiamenti di stress |

| Brasatura | Unire ceramiche a metalli o altre ceramiche | Garantisce superfici pulite e prive di ossidi per legami forti |

Migliora la tua lavorazione ceramica con le soluzioni avanzate per forni di KINTEK

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu stia sinterizzando carburo di silicio, ricuocendo nitruro di alluminio o brasando giunti ceramica-metallo, i nostri forni forniscono atmosfere inerti affidabili per prevenire ossidazione e contaminazione, garantendo proprietà dei materiali e coerenza del processo superiori.

Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare la tua produzione ceramica — Contattaci ora!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale