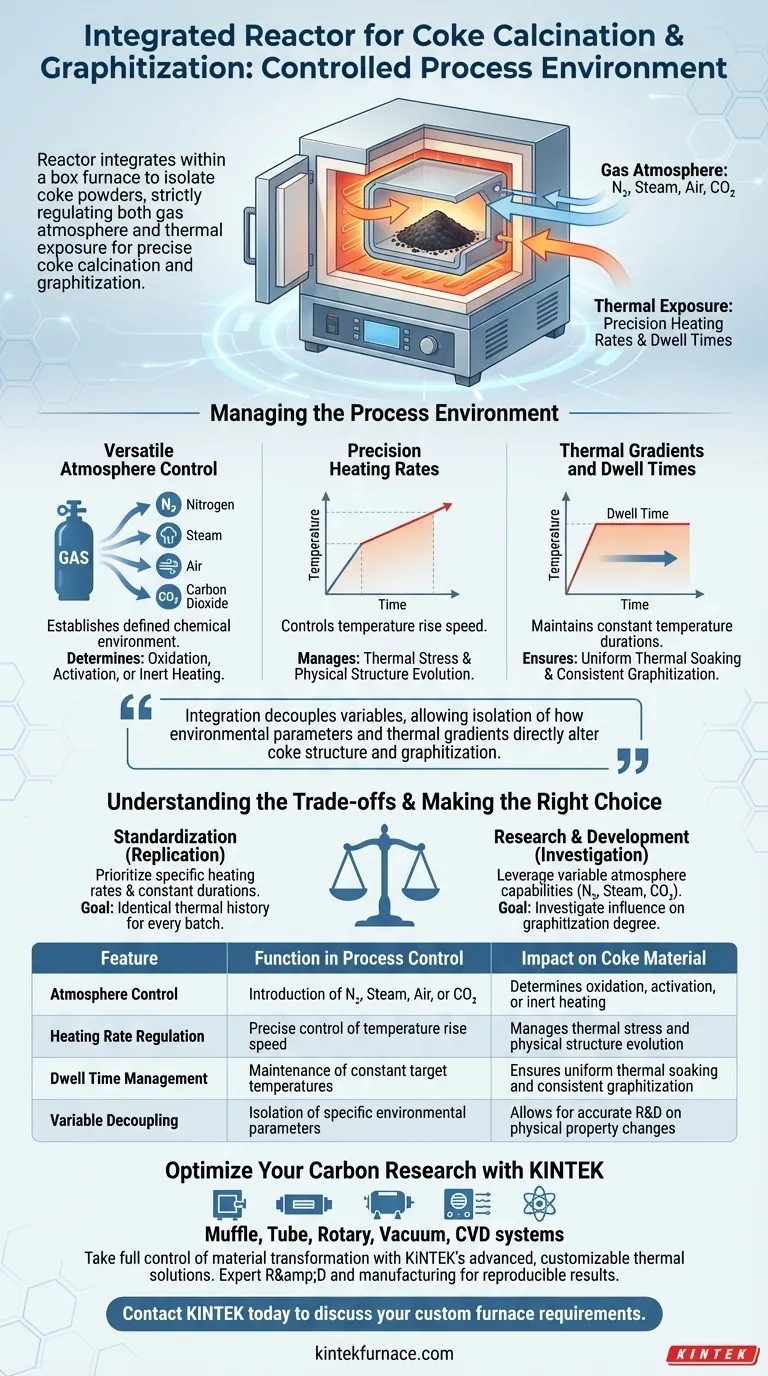

Un reattore integrato in un forno a muffola mantiene un ambiente di processo controllato isolando le polveri di coke all'interno di una camera specializzata che regola rigorosamente sia l'atmosfera gassosa che l'esposizione termica. Questa configurazione consente l'introduzione precisa di gas specifici, come azoto, vapore, aria o anidride carbonica, imponendo al contempo velocità di riscaldamento esatte e durate di temperatura costante per garantire un trattamento termico standardizzato.

Questa integrazione è essenziale per disaccoppiare le variabili, consentendo ai ricercatori di isolare come specifici parametri ambientali e gradienti termici alterano direttamente la struttura fisica e il grado di grafittizzazione del coke.

Gestione dell'ambiente di processo

Controllo versatile dell'atmosfera

La funzione principale del reattore integrato è quella di stabilire un ambiente chimico definito, distinto dall'aria ambiente.

Il sistema consente l'introduzione di vari agenti, tra cui azoto, vapore, aria o anidride carbonica. Questa capacità è fondamentale per determinare se il coke subisce ossidazione, attivazione o riscaldamento inerte durante il processo.

Velocità di riscaldamento di precisione

A differenza della cottura standard, questa configurazione fornisce il controllo sulle velocità di riscaldamento specifiche.

Regolando la rapidità con cui aumenta la temperatura, il sistema controlla lo stress termico e l'apporto energetico applicati alle polveri di coke. Questo è un fattore chiave nel determinare come si evolve la struttura fisica del materiale.

Gradienti termici e tempi di permanenza

Per ottenere una grafittizzazione costante, il sistema gestisce i gradienti di temperatura e mantiene durate di temperatura costanti.

Questi "tempi di permanenza" consentono al materiale di assorbire a una temperatura target, garantendo che gli effetti termici permeino uniformemente la polvere. Questa uniformità è necessaria per produrre dati standardizzati sulla trasformazione del materiale.

Comprendere i compromessi

La complessità della standardizzazione

Sebbene questa configurazione offra precisione, si basa fortemente sul controllo rigido di molteplici variabili interagenti.

Poiché il sistema è progettato per indagare come lievi variazioni nei parametri ambientali influenzano la grafittizzazione, qualsiasi deviazione nel flusso di gas o nel gradiente termico può alterare la struttura fisica del coke. Ottenere il "trattamento termico standardizzato" promesso dal sistema richiede un monitoraggio rigoroso per garantire la riproducibilità tra i lotti.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un sistema di reattori integrati, allinea i parametri del tuo processo con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la standardizzazione: Dai priorità alla replica di specifiche velocità di riscaldamento e durate di temperatura costante per garantire che ogni lotto di polvere di coke riceva una storia termica identica.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Sfrutta le capacità dell'atmosfera variabile (passando da azoto, vapore o CO2) per indagare come diversi parametri ambientali influenzano specificamente il grado di grafittizzazione.

Manipolando con precisione queste variabili termiche e atmosferiche, si ottiene la capacità di ingegnerizzare la struttura fisica del coke con alta prevedibilità.

Tabella riassuntiva:

| Caratteristica | Funzione nel controllo di processo | Impatto sul materiale di coke |

|---|---|---|

| Controllo dell'atmosfera | Introduzione di N2, vapore, aria o CO2 | Determina l'ossidazione, l'attivazione o il riscaldamento inerte |

| Regolazione della velocità di riscaldamento | Controllo preciso della velocità di aumento della temperatura | Gestisce lo stress termico e l'evoluzione della struttura fisica |

| Gestione del tempo di permanenza | Mantenimento di temperature target costanti | Garantisce un assorbimento termico uniforme e una grafittizzazione costante |

| Disaccoppiamento delle variabili | Isolamento di specifici parametri ambientali | Consente una R&S accurata sulle modifiche delle proprietà fisiche |

Ottimizza la tua ricerca sul carbonio con KINTEK

Assumi il pieno controllo della trasformazione del tuo materiale con le soluzioni termiche avanzate di KINTEK. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca. Sia che tu stia standardizzando la calcinazione del coke o esplorando complessi parametri di grafittizzazione, i nostri sistemi di forni integrati forniscono la precisione dell'atmosfera e l'uniformità termica richieste per risultati riproducibili.

Pronto a elevare l'elaborazione termica del tuo laboratorio? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato con i nostri specialisti.

Guida Visiva

Riferimenti

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono alcune applicazioni chiave dei forni a bassa pressione (o a vuoto parziale)? Aumenta l'efficienza industriale con trattamenti termici economicamente vantaggiosi

- Quali sfide sono associate all'uso di atmosfere inerti? Superare costi, sicurezza e complessità

- Qual è la funzione di un forno di ricottura a atmosfera controllata di tipo a tunnel? Ripristino della duttilità nei tubi di rame

- Quali sono le applicazioni tipiche di un forno a atmosfera controllata? Sblocca la precisione nella lavorazione di metalli e materiali

- Quali sono le proprietà di isolamento termico dell'argon nelle applicazioni in forno? Sblocca la purezza e l'efficienza dei materiali

- Perché sono necessari forni di ricottura ad alta temperatura e atmosfere H2-N2 per la ricerca sull'acciaio al silicio orientato?

- Cos'è un forno a storta? Sblocca un Controllo Atmosferico Preciso per i Tuoi Processi

- Perché il controllo preciso della temperatura in un forno a tubo in atmosfera è fondamentale? Ottimizza la sinterizzazione dei tuoi precursori di ossido