I gas primari utilizzati nei forni ad atmosfera sono azoto, argon, idrogeno e gas a base di carbonio come metano o propano. Questi gas non sono intercambiabili; vengono scelti per creare un ambiente chimico specifico ad alte temperature. La selezione di un gas determina se l'atmosfera del forno è inerte (protettiva), riducente (detergente) o carburizzante (modificatrice della superficie), controllando direttamente le proprietà finali del materiale trattato.

La scelta di un gas per l'atmosfera non è una semplice misura protettiva; è una variabile di processo fondamentale che controlla direttamente se la superficie di un materiale rimane inalterata, viene pulita dagli ossidi o viene alterata chimicamente per migliorarne le proprietà.

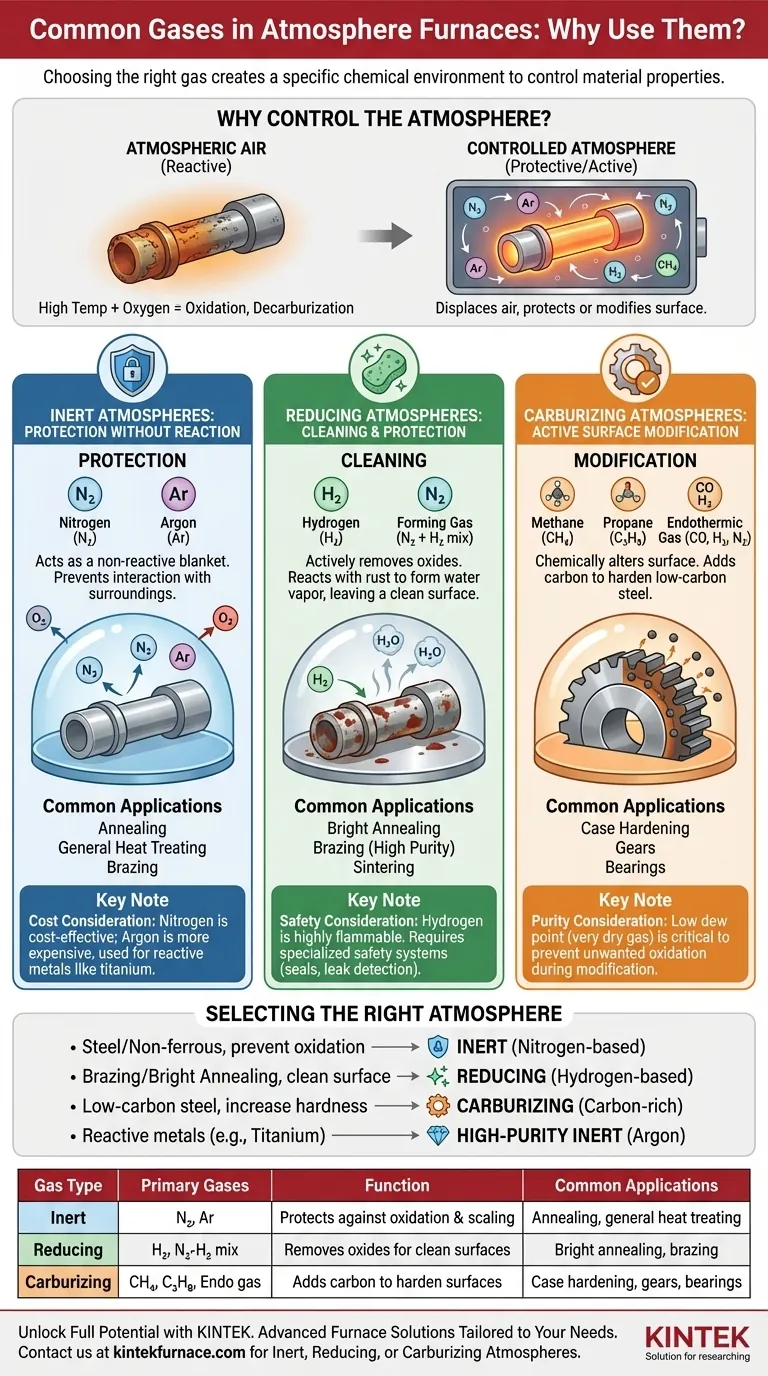

Lo Scopo di un'Atmosfera Controllata

Perché Non Usare Semplicemente l'Aria?

A temperatura ambiente, l'ossigeno nell'aria è relativamente innocuo. Alle alte temperature richieste per il trattamento termico, tuttavia, l'ossigeno diventa altamente reattivo.

L'esposizione di metallo caldo all'aria ambiente porta a rapida ossidazione (formazione di scaglie), decarburazione (perdita di carbonio e durezza nell'acciaio) e altre reazioni chimiche indesiderate che degradano la superficie e l'integrità strutturale del materiale.

L'Obiettivo: Integrità del Processo

Un'atmosfera controllata del forno sposta l'aria ambiente con un gas o una miscela di gas specifici. Ciò garantisce che il materiale sia esposto solo a un ambiente noto e non dannoso.

L'obiettivo è proteggere il pezzo durante processi come ricottura, brasatura, sinterizzazione e tempra, garantendo che emerga con la precisa finitura superficiale e le proprietà meccaniche previste dal progetto.

Classificazione delle Atmosfere del Forno per Funzione

Il modo più efficace per comprendere i gas del forno è in base alla funzione che svolgono. L'atmosfera può essere classificata in tre tipi principali.

Atmosfere Inerti: Protezione Senza Reazione

Un'atmosfera inerte è progettata per essere non reattiva, agendo come una coperta protettiva che impedisce al materiale di interagire con l'ambiente circostante.

I gas primari utilizzati sono Azoto (N₂) e Argon (Ar). Funzionano spostando fisicamente l'ossigeno.

Questo è il tipo di atmosfera più comune, utilizzato per il trattamento termico generico, la ricottura e la brasatura dove l'obiettivo principale è semplicemente prevenire la formazione di scaglie e l'ossidazione.

Atmosfere Riducenti: Pulizia e Protezione

Un'atmosfera riducente fa un passo avanti rispetto a quella inerte. Non solo previene nuove ossidazioni, ma rimuove attivamente gli ossidi esistenti dalla superficie del materiale.

Il gas chiave per questo è l'Idrogeno (H₂). Ad alte temperature, l'idrogeno reagisce con gli ossidi metallici (come l'ossido di ferro o la ruggine) per formare vapore acqueo, che viene poi espulso dal forno, lasciando una superficie metallica pulita e lucida.

Queste atmosfere, spesso una miscela di azoto e idrogeno chiamata "gas di formatura", sono essenziali per applicazioni come la ricottura brillante dell'acciaio inossidabile e la brasatura di rame ad alta purezza, dove una superficie incontaminata è fondamentale.

Atmosfere Carburizzanti: Modifica Attiva della Superficie

Questo tipo di atmosfera è intenzionalmente reattiva. Il suo scopo è alterare chimicamente la superficie del materiale, in particolare aggiungendovi carbonio.

I gas utilizzati sono ricchi di carbonio, come il Metano (CH₄), il Propano (C₃H₈), o una miscela generata nota come gas endotermico (CO, H₂, N₂).

Questo processo, noto come carburazione o tempra superficiale, viene utilizzato sugli acciai a basso tenore di carbonio per creare uno strato superficiale molto duro e resistente all'usura, mantenendo un nucleo più morbido e tenace. È fondamentale per la produzione di parti come ingranaggi e cuscinetti.

Comprendere i Compromessi e le Considerazioni

La scelta del gas giusto implica bilanciare prestazioni, costi e sicurezza.

Costo: Azoto vs. Argon

L'Azoto è il cavallo di battaglia delle atmosfere inerti perché è abbondante e relativamente economico da produrre.

L'Argon è significativamente più costoso. Il suo utilizzo è riservato a materiali che possono reagire con l'azoto ad alte temperature, come il titanio, alcuni acciai inossidabili o i metalli refrattari.

Sicurezza: Il Fattore Idrogeno

L'Idrogeno è estremamente efficace come agente riducente ma è anche altamente infiammabile e può essere esplosivo in determinate concentrazioni con l'aria.

I forni che utilizzano atmosfere di idrogeno richiedono sistemi di sicurezza specializzati, inclusi sigilli robusti, sensori di rilevamento perdite e procedure di spurgo controllate, il che aumenta la complessità e il costo operativo.

Purezza e Punto di Rugiada

Anche in un'atmosfera apparentemente pura, tracce di contaminanti come ossigeno o vapore acqueo possono causare ossidazione indesiderata.

Il punto di rugiada di un gas è una misura del suo contenuto di vapore acqueo. Per i materiali sensibili, un punto di rugiada molto basso (gas molto secco) è fondamentale per ottenere una finitura perfetta e priva di ossidi.

Selezione dell'Atmosfera Giusta per il Tuo Processo

La scelta del gas atmosferico è una funzione diretta del tuo materiale e del risultato desiderato.

- Se il tuo obiettivo principale è prevenire l'ossidazione sulla maggior parte degli acciai e dei metalli non ferrosi: Utilizza un'atmosfera inerte a base di azoto, economicamente vantaggiosa.

- Se il tuo obiettivo principale è creare una superficie eccezionalmente pulita e priva di ossidi per brasatura o ricottura brillante: Utilizza un'atmosfera riducente a base di idrogeno, tenendo conto dei necessari requisiti di sicurezza.

- Se il tuo obiettivo principale è aumentare la durezza superficiale dell'acciaio a basso tenore di carbonio: Utilizza un'atmosfera carburizzante ricca di carbonio con un gas come metano o gas endotermico.

- Se il tuo obiettivo principale è il trattamento di metalli altamente reattivi come il titanio: Utilizza un'atmosfera di argon ad alta purezza per evitare reazioni chimiche indesiderate come la formazione di nitruri.

Comprendendo questi principi, puoi selezionare l'atmosfera precisa per trasformarla da una semplice coperta protettiva in uno strumento attivo per l'ingegneria dei materiali.

Tabella riassuntiva:

| Tipo di Gas | Gas Primari | Funzione | Applicazioni Comuni |

|---|---|---|---|

| Inerte | Azoto (N₂), Argon (Ar) | Protegge dall'ossidazione e dalla formazione di scaglie | Ricottura, trattamento termico generico |

| Riducente | Idrogeno (H₂), Miscele Azoto-Idrogeno | Rimuove gli ossidi per superfici pulite | Ricottura brillante, brasatura |

| Carburizzante | Metano (CH₄), Propano (C₃H₈), Gas endotermico | Aggiunge carbonio per indurire le superfici | Tempratura superficiale degli acciai, ingranaggi, cuscinetti |

Sblocca il Pieno Potenziale del Tuo Trattamento Termico con KINTEK

Hai difficoltà a scegliere il giusto gas atmosferico per il tuo materiale e processo specifico? Noi di KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti—che include forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD—è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu stia lavorando con atmosfere inerti, riducenti o carburizzanti, garantiamo prestazioni, sicurezza ed efficienza ottimali. Non lasciare che la scelta del gas ti ostacoli—contattaci oggi per discutere come la nostra esperienza può migliorare i risultati del tuo laboratorio e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno