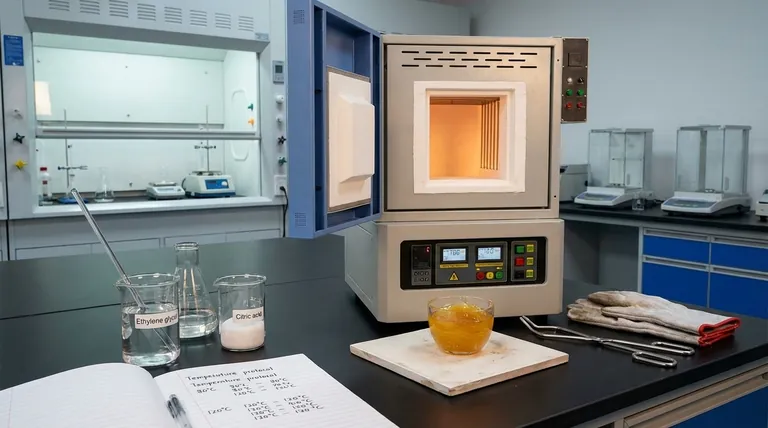

Le apparecchiature di riscaldamento a temperatura costante sono essenziali per mantenere l'uniformità chimica. Fornendo una fonte di calore stabile, tipicamente prima a 80°C e poi a 120°C, queste apparecchiature guidano la reazione di esterificazione e rimuovono i solventi residui senza fluttuazioni termiche. Questo controllo preciso è fondamentale perché previene la segregazione dei componenti, assicurando che i precursori del catalizzatore sviluppino una struttura scheletrica stabile e omogenea.

Concetto chiave

Nella sintesi dei materiali a base di perovskite, la qualità del precursore definisce la qualità del prodotto finale. Il riscaldamento a temperatura costante agisce come meccanismo di stabilizzazione, prevenendo la separazione fisica dei componenti (segregazione) per garantire un gel secco uniforme e strutturalmente solido.

Il meccanismo di formazione del gel

Fase 1: Guida all'esterificazione

Per avviare il processo di gelificazione, l'apparecchiatura mantiene una temperatura costante di 80°C.

Questo specifico ambiente termico è necessario per guidare la reazione di esterificazione tra i complessi chelanti di glicole etilenico e acido citrico.

Attraverso la disidratazione, questa reazione trasforma la soluzione liquida in un gel polimerico viscoso, impostando la struttura iniziale del materiale.

Fase 2: Rimozione del solvente

Una volta formato il gel polimerico, la temperatura dell'apparecchiatura viene aumentata a 120°C.

L'obiettivo principale in questa fase è la completa rimozione dei solventi residui.

Questo processo di essiccazione converte il polimero viscoso in un gel solido e secco, bloccando la struttura chimica creata durante la prima fase.

Perché il riscaldamento uniforme determina la qualità

Prevenire la segregazione dei componenti

Il rischio più significativo durante la gelificazione è la segregazione dei componenti, in cui diversi elementi chimici si separano invece di rimanere mescolati.

La segregazione è spesso causata da un riscaldamento non uniforme o da picchi termici, che allontanano i componenti prima che possano legarsi.

Le apparecchiature a temperatura costante eliminano queste fluttuazioni, garantendo che la composizione chimica rimanga omogenea in tutto il materiale.

Stabilire una struttura scheletrica stabile

Un catalizzatore di alta qualità richiede un robusto quadro fisico.

Mantenendo temperature precise durante le fasi di reazione e di essiccazione, l'apparecchiatura facilita la formazione di una struttura scheletrica stabile.

Questa integrità strutturale è vitale per le prestazioni del materiale come precursore del catalizzatore, poiché detta la porosità e la stabilità del materiale a base di perovskite finale.

Errori comuni da evitare

Il pericolo della fluttuazione termica

Il processo si basa interamente sulla stabilità della fonte di calore; anche deviazioni minori possono compromettere il gel.

Se la temperatura scende al di sotto del valore target, la reazione di esterificazione potrebbe rimanere incompleta, portando a una rete di gel debole.

Al contrario, picchi di calore non regolamentati possono indurre una rapida evaporazione del solvente, causando fratture da stress o segregazione localizzata all'interno del precursore.

Saltare le fasi del protocollo

È un errore comune affrettare il processo accelerando la rampa di temperatura.

Tuttavia, la fase a 80°C non può essere bypassata o accorciata in modo significativo.

Senza tempo sufficiente a questa temperatura più bassa per formare prima il gel polimerico viscoso, la successiva fase di essiccazione a 120°C probabilmente risulterà in una struttura collassata o segregata anziché in un gel secco stabile.

Fare la scelta giusta per il tuo obiettivo

Per garantire precursori di perovskite della massima qualità, applica il protocollo di riscaldamento in base ai tuoi specifici obiettivi di qualità:

- Se il tuo obiettivo principale è l'omogeneità chimica: mantieni rigorosamente la fase a 80°C per consentire una completa esterificazione, prevenendo la separazione degli elementi.

- Se il tuo obiettivo principale è la stabilità strutturale: assicurati che la fase di essiccazione a 120°C sia costante e prolungata abbastanza da rimuovere tutti i solventi senza stressare il materiale.

Padroneggiare l'ambiente termico non riguarda solo l'essiccazione; riguarda il controllo architettonico a livello molecolare.

Tabella riassuntiva:

| Fase del processo | Temperatura target | Obiettivo primario | Impatto sulla qualità |

|---|---|---|---|

| Esterificazione | 80°C | Guida alla formazione del gel polimerico | Garantisce l'omogeneità chimica e previene la segregazione |

| Essiccazione/Rimozione solvente | 120°C | Rimozione dei solventi residui | Stabilisce una struttura scheletrica stabile per il gel secco |

| Stabilità termica | Costante | Eliminare le fluttuazioni | Previene fratture da stress e separazione localizzata degli elementi |

Migliora la tua sintesi di perovskite con la precisione KINTEK

Ottenere un controllo architettonico a livello molecolare richiede più del semplice calore; richiede assoluta stabilità termica. KINTEK fornisce sistemi Muffole, Tubolari e Sottovuoto leader del settore, progettati specificamente per le rigorose esigenze dello sviluppo di precursori di catalizzatori.

Supportati da R&S esperti e produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio offrono la precisa uniformità di temperatura necessaria per prevenire la segregazione dei componenti e garantire una struttura scheletrica stabile per i tuoi materiali. Sia che tu abbia bisogno di una soluzione standard o di un sistema personalizzato su misura per il tuo protocollo di gelificazione unico, KINTEK è il tuo partner nell'eccellenza dei materiali.

Pronto a ottimizzare la tua uniformità chimica? Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché il controllo della temperatura di un forno a resistenza ad alta precisione è essenziale per i compositi B4C/Al? Controllo del Guadagno

- Qual è la differenza tra un forno a vuoto e un forno ad atmosfera? Scegli l'ambiente giusto per il tuo processo

- Come vengono applicate le forni ad atmosfera nella preparazione dei materiali ottici? Migliora Chiarezza e Prestazioni

- Qual è l'importanza di un forno dedicato per la nitrurazione? Ottenere una tempra superficiale di precisione e resistenza all'usura

- In che modo il forno a camera con atmosfera di ricottura migliora la qualità del materiale? Aumentare la resistenza, la duttilità e l'integrità superficiale

- Qual è la funzione di un forno di idrogenazione nella produzione di polvere di U-6Nb? Indurimento chimico del metallo

- Quale tipo di pompe per vuoto vengono utilizzate nei forni ad atmosfera a basso vuoto? Pompe a palette rotative affidabili per un riscaldamento economico

- Qual è il ruolo principale dell'atmosfera del forno nella lavorazione dei materiali? Controllare le reazioni chimiche per risultati superiori