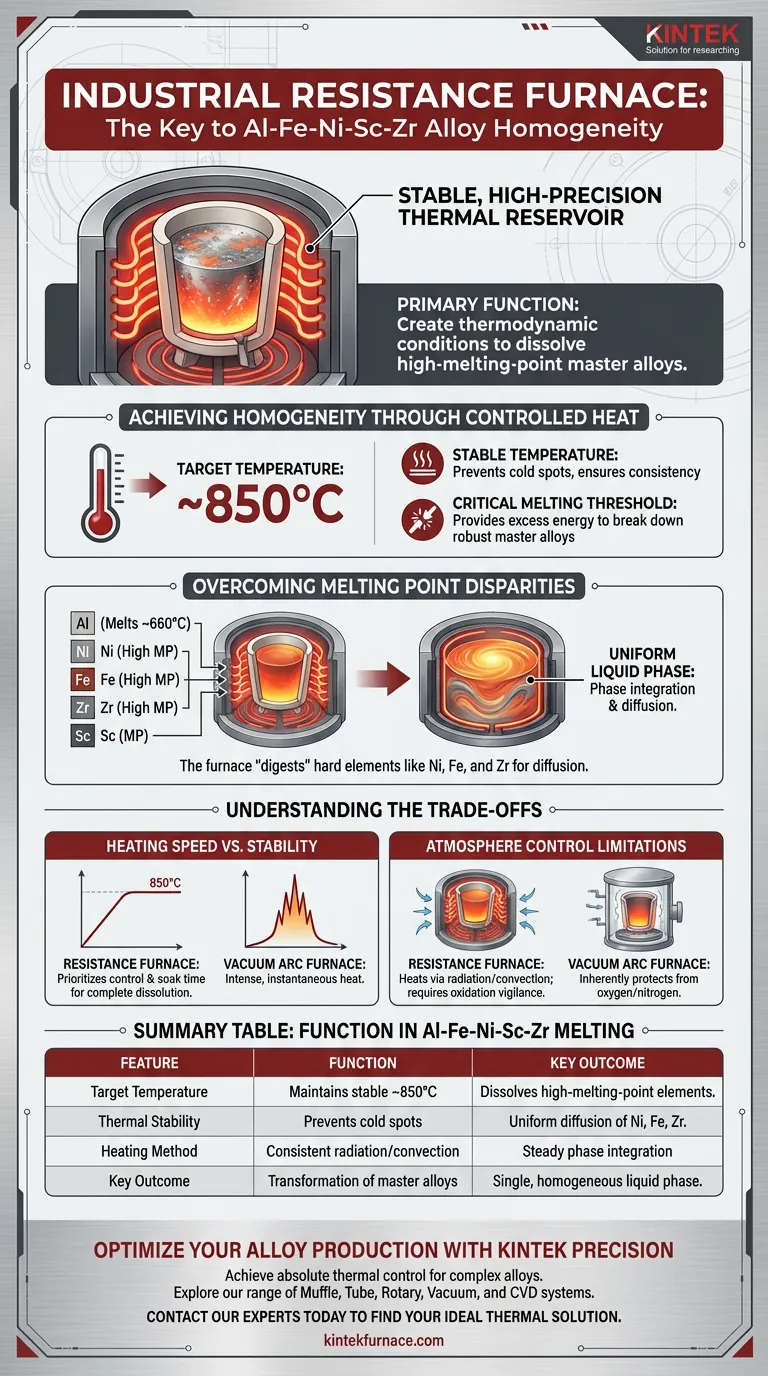

La funzione principale di un forno a resistenza industriale nella produzione di leghe Al-Fe-Ni-Sc-Zr è quella di fungere da serbatoio termico stabile e ad alta precisione. Il suo ruolo specifico è quello di elevare la massa fusa di alluminio a una temperatura target di circa 850°C, creando le condizioni termodinamiche necessarie per sciogliere completamente le leghe madri ad alto punto di fusione.

Concetto Chiave Mentre la semplice fusione richiede calore, la creazione di leghe complesse richiede equilibrio termico. Il forno a resistenza industriale è essenziale perché mantiene l'ambiente stabile e ad alta temperatura necessario per forzare gli elementi refrattari come Nichel, Ferro e Zirconio a sciogliersi completamente nella fase liquida di Alluminio senza segregare.

Raggiungere l'omogeneità attraverso il calore controllato

Il ruolo della temperatura stabile

A differenza delle attrezzature progettate per una fusione rapida e aggressiva (come gli archi elettrici), un forno a resistenza industriale è progettato per la coerenza. Fornisce una fonte di calore costante che avvolge il crogiolo.

Questa stabilità è fondamentale per le leghe Al-Fe-Ni-Sc-Zr. Impedisce "punti freddi" nella massa fusa dove elementi più pesanti potrebbero solidificarsi o precipitare prematuramente dalla soluzione.

Raggiungere la soglia critica di fusione

Il forno ha il compito di raggiungere e mantenere una temperatura target specifica, tipicamente 850°C.

Mentre l'alluminio puro fonde a una temperatura molto più bassa (circa 660°C), questo target più alto è non negoziabile. Fornisce l'energia termica in eccesso necessaria per rompere i legami delle leghe madri più robuste aggiunte alla miscela.

Superare le disparità dei punti di fusione

Sciogliere leghe madri ad alto punto di fusione

La sfida principale nella creazione di questa lega è che componenti come Nichel, Ferro e Zirconio hanno punti di fusione molto più alti dell'Alluminio.

Se si fondesse semplicemente l'Alluminio e si aggiungessero questi elementi, potrebbero rimanere come inclusioni solide. Il forno a resistenza utilizza la sua alta temperatura operativa per facilitare la diffusione, "digerendo" efficacemente questi elementi più duri nella miscela.

Garantire una fase liquida uniforme

L'obiettivo finale di questo processo di riscaldamento è l'integrazione di fase. Il forno assicura che tutti i componenti metallici distinti passino a un'unica, omogenea fase liquida.

Questa uniformità è vitale. Se il forno non riesce a mantenere gli 850°C, la lega può soffrire di segregazione, dove il Ferro o il Nichel si raggruppano invece di disperdersi uniformemente nella matrice di Alluminio.

Comprendere i compromessi

Velocità di riscaldamento vs. Stabilità

I forni a resistenza privilegiano il controllo rispetto alla velocità. Non generano il calore intenso e istantaneo di un forno ad arco sottovuoto (spesso utilizzato per leghe di titanio).

Di conseguenza, il processo richiede pazienza. Il "tempo di permanenza" a 850°C è una caratteristica, non un difetto, che garantisce la completa dissoluzione piuttosto che una rapida liquefazione.

Limitazioni del controllo dell'atmosfera

A differenza dei forni ad arco sottovuoto, che proteggono intrinsecamente i metalli reattivi da ossigeno e azoto tramite un ambiente sottovuoto, un forno a resistenza standard riscalda tramite radiazione e convezione.

Ciò significa che, sebbene la temperatura sia perfetta per la fusione di Al-Fe-Ni-Sc-Zr, gli operatori devono prestare attenzione all'ossidazione. La stabilità del forno a resistenza consente una superficie calma, ma non rimuove attivamente l'ossigeno come farebbe un sistema sottovuoto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del forno a resistenza industriale in questo processo, concentrati su queste priorità operative:

- Se il tuo obiettivo principale è l'omogeneità della lega: Assicurati che il forno mantenga la massa fusa a 850°C per un tempo sufficiente a consentire la completa diffusione delle leghe madri di Ferro e Zirconio.

- Se il tuo obiettivo principale è l'efficienza del processo: Pre-calcola il carico termico esatto delle tue leghe madri per ridurre al minimo il tempo necessario al forno per recuperare la temperatura target dopo le aggiunte.

Il successo in questo processo è definito non solo dalla fusione del metallo, ma dal mantenimento dell'ambiente termico preciso richiesto per un'integrazione complessa.

Tabella riassuntiva:

| Caratteristica | Funzione nella fusione di Al-Fe-Ni-Sc-Zr |

|---|---|

| Temperatura target | Mantiene una temperatura stabile di circa 850°C per sciogliere elementi ad alto punto di fusione |

| Stabilità termica | Previene punti freddi per garantire una diffusione uniforme di Ni, Fe e Zr |

| Metodo di riscaldamento | Radiazione/convezione costante per una costante integrazione di fase |

| Risultato chiave | Trasformazione delle leghe madri in un'unica fase liquida omogenea |

Ottimizza la tua produzione di leghe con la precisione KINTEK

Ottenere una perfetta omogeneità in leghe complesse Al-Fe-Ni-Sc-Zr richiede più del semplice calore: richiede un controllo termico assoluto. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD progettati per le applicazioni di laboratorio e industriali più esigenti.

Sia che tu abbia bisogno di un forno a resistenza ad alta precisione o di un sistema ad alta temperatura completamente personalizzabile, adattato alle tue esigenze metallurgiche uniche, il nostro team è pronto ad aiutarti a eliminare la segregazione e migliorare le prestazioni dei materiali.

Pronto a migliorare il tuo processo di fusione? Contatta i nostri esperti oggi stesso per trovare la soluzione termica ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Mingliang Wang, Haowei Wang. Optimizing the Heat Treatment Method to Improve the Aging Response of Al-Fe-Ni-Sc-Zr Alloys. DOI: 10.3390/ma17081772

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali tipi di gas sono comunemente usati nei forni ad atmosfera e perché? Ottimizza il tuo processo di trattamento termico

- Come contribuisce un forno ad aria da laboratorio alla fase di pre-ossidazione delle nanofibre elettrofilate? Guida esperta

- Quali sono i limiti dei forni a bassa pressione (low vacuum)? Comprendere i compromessi per un trattamento termico economicamente vantaggioso

- In che modo il forno a ricottura a scatola con atmosfera controllata espande l'ambito di applicazione dei materiali? Sblocca la lavorazione avanzata dei materiali

- Quali sono le caratteristiche principali di un forno inerte? Ottieni purezza e precisione nella lavorazione termica

- Qual è il significato del coefficiente di distribuzione del flusso (fdi)? Ottimizzare il trasferimento di calore nei forni di ricottura

- Come influisce l'atmosfera di sinterizzazione sui compositi a matrice di alluminio? Ottimizzare durezza e conducibilità termica

- Qual è lo scopo dell'utilizzo di un forno di pre-sinterizzazione con flusso di argon? Proteggere l'integrità dell'Hastelloy-X