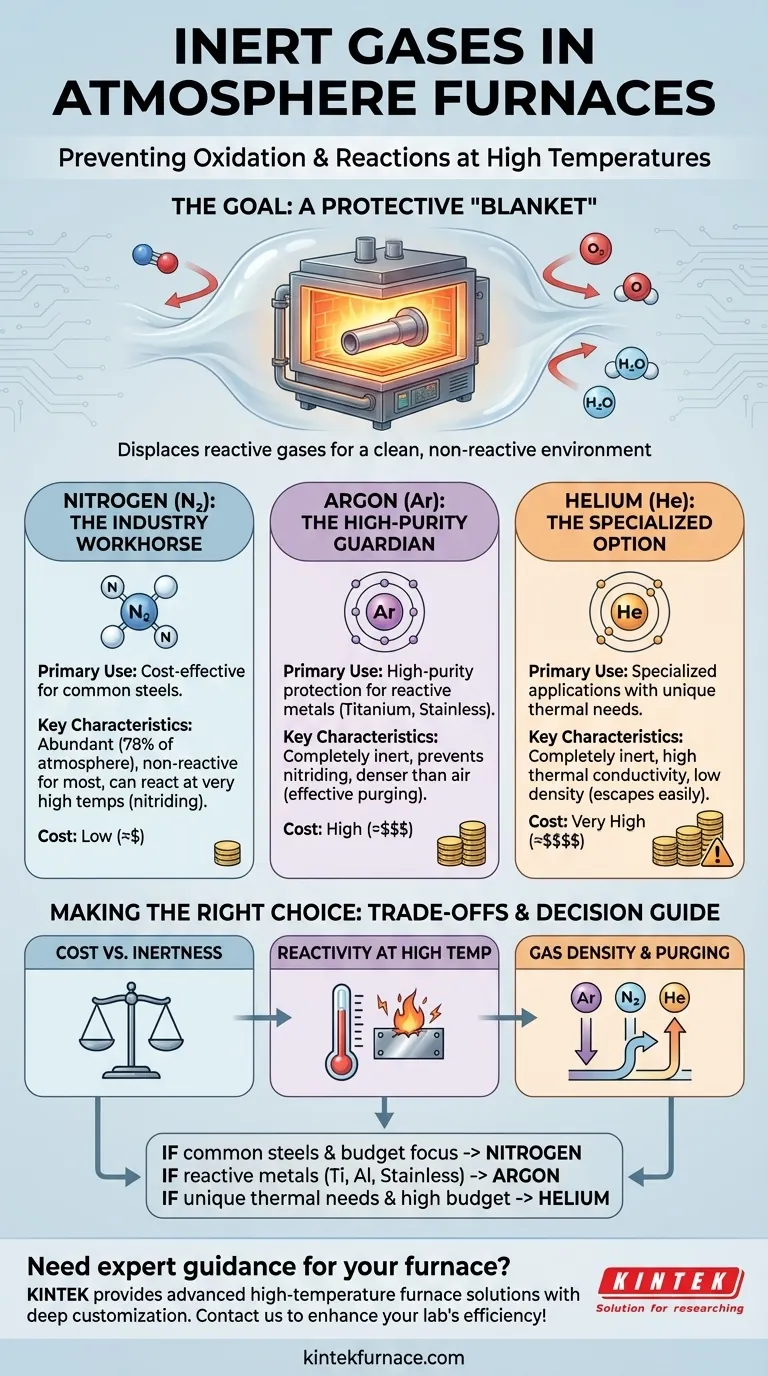

I gas inerti più comuni utilizzati nei forni a atmosfera sono l'azoto, l'argon e, in misura minore, l'elio. Il loro scopo principale è quello di spostare l'ossigeno e altri gas reattivi, creando un ambiente protettivo e non reattivo che previene l'ossidazione e altre reazioni chimiche indesiderate durante la lavorazione ad alta temperatura.

La scelta del gas inerte giusto è una decisione critica basata su un equilibrio tra costo, reattività del materiale in lavorazione e livello di purezza richiesto. Sebbene l'azoto sia la scelta più comune, non è universalmente adatto a tutti i materiali e temperature.

L'obiettivo: Prevenire le reazioni ad alte temperature

Cos'è un'atmosfera inerte?

Alle alte temperature utilizzate in processi come la ricottura o la brasatura, molti materiali diventano altamente reattivi. Se esposti all'aria normale, i metalli si ossidano rapidamente, formando scaglie sulla loro superficie che ne degradano le proprietà e la finitura.

Un'atmosfera inerte sposta l'ossigeno reattivo, il vapore acqueo e l'anidride carbonica presenti nell'aria. Riempendo la camera del forno con un gas non reattivo, il materiale viene protetto da queste interazioni dannose.

Il ruolo dei gas inerti

I gas inerti come l'azoto e l'argon sono chimicamente stabili grazie ai loro gusci elettronici esterni completi. Ciò li rende estremamente riluttanti a formare legami chimici con altri elementi, anche ad alte temperature.

Agiscono come una "coperta" stabile e protettiva attorno al pezzo in lavorazione, assicurando che le uniche modifiche che si verificano siano quelle previste dal processo di trattamento termico stesso.

Applicazioni comuni

Questo ambiente protettivo è essenziale per una vasta gamma di processi industriali, tra cui:

- Ricottura: Ammorbidimento dei metalli per migliorarne la duttilità.

- Brasatura: Unione di due metalli utilizzando un materiale d'apporto.

- Sinterizzazione: Fusione di materiali in polvere insieme tramite calore.

- Tempra: Trattamento termico dei metalli per aumentarne la durezza.

- Polimerizzazione (Curing): Utilizzo del calore per finalizzare le proprietà di un polimero o composito.

Analisi dei gas inerti comuni

Azoto (N₂): Il cavallo di battaglia industriale

L'azoto è il gas inerte più utilizzato per i forni a atmosfera, principalmente perché è abbondante e molto conveniente. Costituisce circa il 78% dell'atmosfera terrestre, il che lo rende relativamente economico da produrre.

Per la stragrande maggioranza delle applicazioni, in particolare il trattamento termico degli acciai comuni, l'azoto fornisce un'eccellente protezione contro l'ossidazione.

Argon (Ar): Il guardiano dell'alta purezza

L'argon è significativamente più inerte dell'azoto. Sebbene l'azoto sia non reattivo nella maggior parte delle situazioni, può reagire con alcuni metalli altamente reattivi ad alte temperature per formare nitruri indesiderati.

L'argon non presenta questo limite. Rimane completamente inerte in quasi tutte le condizioni di trattamento termico, rendendolo la scelta necessaria per la lavorazione di materiali sensibili come il titanio, alcuni acciai inossidabili e altre leghe reattive.

Elio (He): L'opzione specializzata

Anche l'elio è completamente inerte, simile all'argon. Tuttavia, è molto meno comune nelle applicazioni con forni a causa del suo costo significativamente più elevato e della bassa abbondanza naturale.

I suoi principali vantaggi sono la bassa densità e l'alta conducibilità termica, che possono essere utili in applicazioni di nicchia che richiedono velocità di riscaldamento o raffreddamento molto specifiche. Per la maggior parte dei processi termici standard, il suo costo è proibitivo.

Comprendere i compromessi

Costo contro inerzia richiesta

Il compromesso più significativo è tra costo e prestazioni. L'azoto è la chiara scelta economica ed è sufficiente per una grande parte del lavoro di trattamento termico.

Il costo più elevato dell'argon è giustificato solo quando il materiale richiede un livello di purezza che l'azoto non può fornire. L'uso dell'argon per una semplice parte in acciaio sarebbe inutilmente costoso.

Reattività ad alte temperature

Questa è una distinzione fondamentale. La natura "inerte" dell'azoto ha dei limiti. A temperature molto elevate, può reagire con elementi come titanio, alluminio e magnesio. Questa reazione, nota come nitrurazione, può rendere il materiale fragile.

In questi casi specifici, l'argon non è solo un'opzione migliore: è l'unica opzione corretta per preservare l'integrità del materiale.

Densità del gas e spurgo (Purging)

Anche la manipolazione pratica è un fattore. L'argon è circa il 40% più denso dell'aria, il che lo rende molto efficace nello spurgare la camera del forno, poiché si deposita e sposta l'aria più leggera verso l'alto.

L'azoto ha una densità molto simile a quella dell'aria, richiedendo una gestione del flusso più attenta per garantire uno spurgo completo. L'elio, essendo molto più leggero dell'aria, fuoriuscirà rapidamente da eventuali perdite e richiede un forno ben sigillato.

Fare la scelta giusta per il tuo processo

La scelta ottimale dipende direttamente dal materiale, dai parametri di processo e dal budget.

- Se la tua attenzione principale è il trattamento economico degli acciai comuni: L'azoto è quasi sempre la scelta più economica ed efficace.

- Se lavori con metalli reattivi come titanio, alluminio o determinate qualità di acciaio inossidabile: L'argon è lo standard richiesto per prevenire reazioni chimiche indesiderate come la nitrurazione.

- Se il tuo processo presenta requisiti termici unici e un budget flessibile: L'alta conducibilità termica dell'elio potrebbe offrire vantaggi, ma raramente è la prima o la scelta più pratica.

In definitiva, selezionare l'atmosfera inerte corretta è un passo fondamentale per ottenere risultati coerenti e di alta qualità nella lavorazione termica.

Tabella riassuntiva:

| Gas | Uso principale | Caratteristiche chiave | Costo |

|---|---|---|---|

| Azoto | Economico per acciai comuni | Abbondante, non reattivo nella maggior parte dei casi | Basso |

| Argon | Protezione ad alta purezza per metalli reattivi | Completamente inerte, previene la nitrurazione | Alto |

| Elio | Applicazioni specializzate | Alta conducibilità termica, bassa densità | Molto Alto |

Hai bisogno di una guida esperta sulla scelta del gas inerte giusto per il tuo forno? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico