Una distribuzione dell'intensità laser a campana è preferita per la crescita di alcuni cristalli di ossido perché ammorbidisce il gradiente di temperatura lungo l'asse di crescita. A differenza di una distribuzione piatta che crea transizioni termiche nette, un profilo a campana diffonde il calore più verticalmente, riducendo significativamente il rischio che il materiale si crepi durante il processo.

Mentre i ripidi gradienti di temperatura sono eccellenti per stabilizzare una zona fusa, spesso causano la frantumazione di materiali con bassa conducibilità termica. Una distribuzione a campana agisce come un tampone termico, creando un effetto di "ricottura in situ" che allevia lo stress interno e preserva la struttura del cristallo singolo.

La Sfida: Stress Termico negli Ossidi

Bassa Conducibilità Termica

Molti materiali ossidi sono cattivi conduttori di calore. Questa proprietà fisica li rende altamente suscettibili allo stress termico interno.

Quando il calore viene applicato o rimosso troppo rapidamente, la differenza di temperatura tra il nucleo e la superficie del materiale diventa estrema. Poiché il materiale non può trasferire calore abbastanza velocemente da equalizzare la temperatura, si accumula una massiccia tensione all'interno del reticolo cristallino.

Il Pericolo delle Zone ad Alta Temperatura Strette

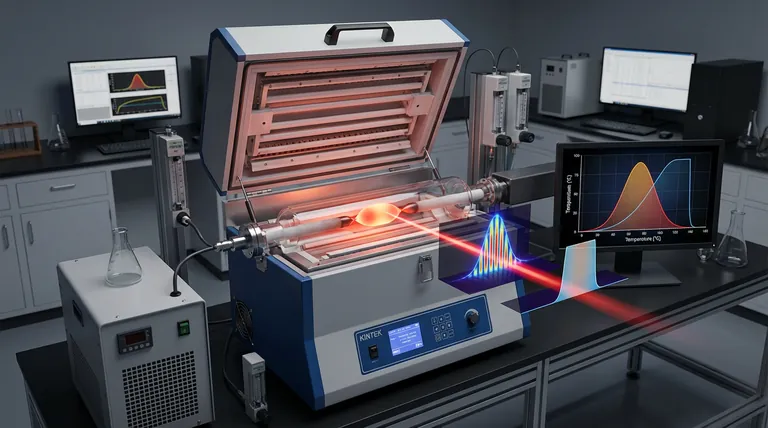

Nei sistemi Laser Floating-Zone (LFZ), una distribuzione laser piatta crea una zona di calore intenso altamente concentrata e stretta.

Sebbene ciò crei un gradiente di temperatura molto ripido, tecnicamente utile per mantenere in posizione una zona fusa, crea un ambiente di "shock termico". Per gli ossidi sensibili, questa zona stretta è spesso troppo brusca, portando a fratture o crepe immediate durante la fase di raffreddamento.

La Soluzione: Modulazione Verticale a Campana

Ammorbidire il Gradiente

Modulando l'intensità laser in una distribuzione verticale a campana, il sistema altera il modo in cui il calore viene fornito al campione.

Invece di un'"onda quadra" di calore (acceso/spento), la forma a campana fornisce una rampa graduale di intensità. Ciò si traduce in un gradiente di temperatura molto più graduale, estendendo leggermente la lunghezza della zona riscaldata senza surriscaldare la fusione.

Ricottura In-Situ

Il beneficio principale di questo gradiente più morbido è un effetto di ricottura in situ.

Man mano che il cristallo appena formato si sposta fuori dalla zona fusa, la "coda" della distribuzione a campana lo mantiene caldo, permettendogli di raffreddarsi lentamente. Questo processo di raffreddamento controllato consente al reticolo cristallino di stabilizzarsi senza accumulare lo stress distruttivo associato al congelamento rapido.

Comprendere i Compromessi

Stabilità vs. Integrità

È importante riconoscere perché le distribuzioni piatte vengono utilizzate in altri contesti. Ripidi gradienti di temperatura forniscono una stabilità superiore per la zona fusa, impedendole di gocciolare o collassare a causa della gravità o di problemi di tensione superficiale.

Tuttavia, quando si lavora con ossidi, si scambia una piccola quantità di stabilità della zona per integrità strutturale. La distribuzione a campana sacrifica la "strettezza" della zona fusa per garantire che il materiale sopravviva al processo intatto.

Fare la Scelta Giusta per il Tuo Processo di Crescita

Per determinare la migliore distribuzione laser per la tua applicazione specifica, considera le proprietà termiche del materiale:

- Se il tuo obiettivo principale è la crescita di ossidi privi di crepe: Dai priorità a una distribuzione a campana per abbassare i gradienti termici e indurre la ricottura in situ.

- Se il tuo obiettivo principale è stabilizzare una fusione altamente fluida: Considera una distribuzione più piatta o più netta, a condizione che il materiale abbia un'elevata conducibilità termica e possa sopportare lo stress.

Il successo nella crescita di ossidi complessi richiede un bilanciamento tra la fisica della zona fusa e i limiti termici del cristallo solido.

Tabella Riassuntiva:

| Caratteristica | Distribuzione Piatta | Distribuzione a Campana |

|---|---|---|

| Gradiente di Temperatura | Ripido e netto | Morbido e graduale |

| Lunghezza Zona Riscaldata | Stretta / Concentrata | Estesa / Conica |

| Stress del Materiale | Alto (Shock Termico) | Basso (Alleviamento dello Stress) |

| Effetto di Raffreddamento | Congelamento rapido | Ricottura in situ |

| Beneficio Principale | Stabilità della zona fusa | Integrità strutturale del cristallo |

| Caso d'Uso Migliore | Materiali altamente conduttivi | Ossidi a bassa conducibilità |

Ottieni una Crescita Cristallina Perfetta con KINTEK

Non lasciare che lo stress termico comprometta la tua ricerca. Supportata da ricerca e sviluppo e produzione esperti, KINTEK fornisce tecnologia avanzata Laser Floating-Zone (LFZ) e sistemi ad alta temperatura progettati specificamente per gestire le complessità dei cristalli di ossido sensibili. Sia che tu richieda un sistema Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni sono completamente personalizzabili per le tue esigenze specifiche di profilo termico.

Pronto a eliminare le crepe nei materiali e ottimizzare il tuo processo di crescita? Contatta i nostri specialisti oggi stesso per trovare la tua soluzione personalizzata!

Riferimenti

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Qual era la configurazione tradizionale dell'isolamento nei forni sottovuoto e come è cambiata? Scopri il moderno sistema completamente in feltro

- Quali vantaggi offre la brasatura attiva laser rispetto alla brasatura tradizionale in forno? Sigillatura di precisione esplorata

- Perché la brasatura in forno è fondamentale nella produzione moderna? Ottieni assemblaggi metallici forti, puliti e complessi

- Qual è la funzione di un forno di sinterizzazione assistita da microonde nel raggiungere la sinterizzazione di PCEC a temperature inferiori a 1000 °C?

- Come vengono utilizzati i materiali degli elementi riscaldanti nei forni sottovuoto? Una guida alla selezione basata sulla temperatura

- Quali sono i vantaggi della brasatura sottovuoto per le apparecchiature di generazione di energia? Ottenere giunzioni pulite, robuste e affidabili

- Perché è richiesto un forno per brasatura ad alto vuoto per Kovar e acciaio inossidabile? Ottenere giunti superiori senza ossidi

- Cos'è un forno di sinterizzazione sottovuoto? Ottenere materiali densi e di elevata purezza