Alla base, la brasatura sottovuoto è scelta per le apparecchiature di generazione di energia perché crea giunzioni eccezionalmente pulite, robuste e prive di stress, fondamentali per l'affidabilità e le prestazioni. Questo processo avviene all'interno di un vuoto, che previene la formazione di ossidi ed elimina la necessità di flussanti corrosivi, risultando in legami metallurgicamente puri essenziali per componenti come celle a combustibile e scambiatori di calore.

La sfida fondamentale nella produzione di componenti per la generazione di energia è garantire l'assoluta affidabilità sotto estremo stress termico e meccanico. La brasatura sottovuoto risolve questo problema creando un ambiente perfettamente controllato che produce giunzioni con integrità superiore, prive della contaminazione e delle sollecitazioni interne che causano guasti in altri metodi di giunzione.

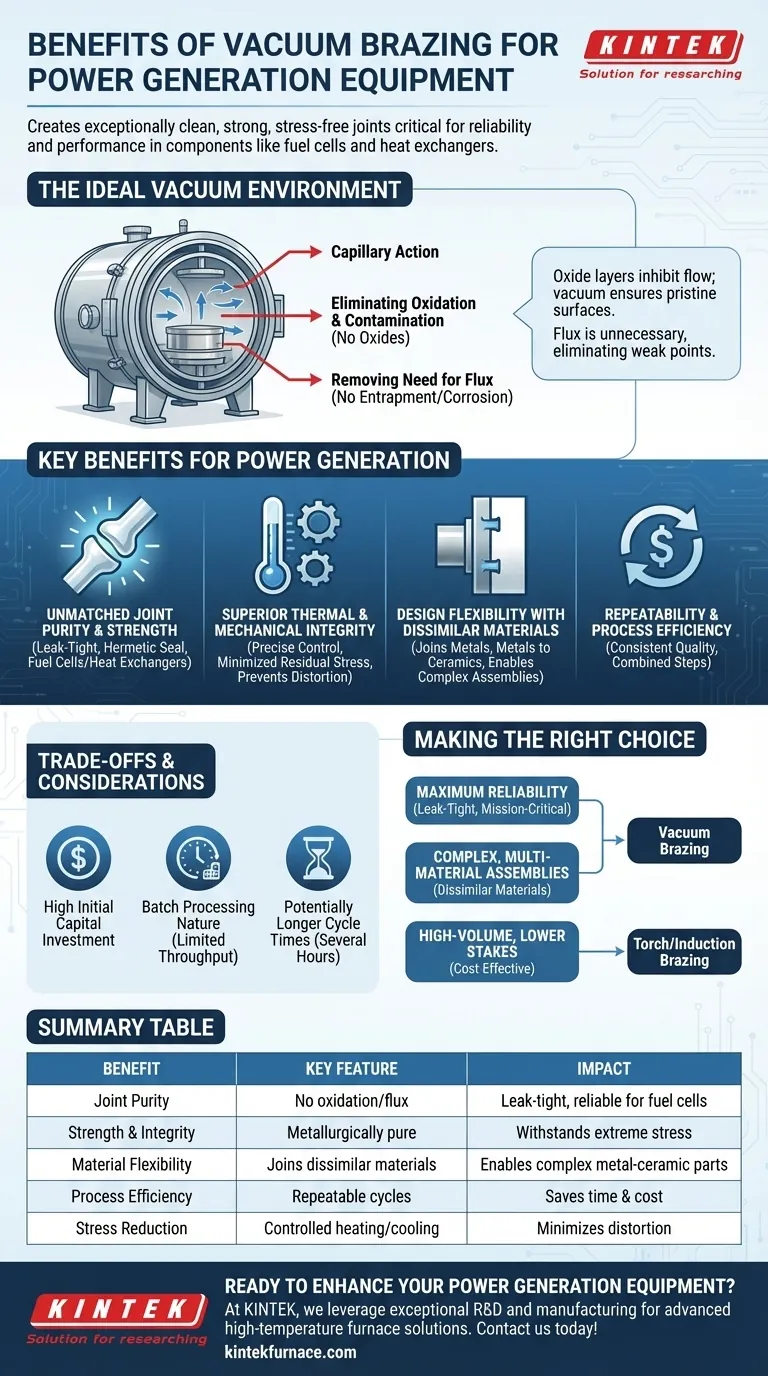

Perché il vuoto è l'ambiente ideale

Per comprendere i vantaggi della brasatura sottovuoto, è necessario innanzitutto comprendere il ruolo del vuoto stesso. Il processo prevede il riscaldamento di un metallo d'apporto tra due componenti all'interno di un forno a vuoto finché non si scioglie e fluisce nella giunzione tramite azione capillare.

Eliminazione di ossidazione e contaminazione

Rimuovendo l'aria dal forno, si eliminano l'ossigeno e altri gas atmosferici. Ciò previene la formazione di ossidi sulle superfici metalliche durante il riscaldamento.

Gli strati di ossido agiscono come barriere che inibiscono il flusso del metallo d'apporto e creano legami deboli e inaffidabili. Un vuoto assicura che le superfici rimangano intatte, portando a una giunzione forte e pulita.

Eliminazione della necessità di flussante

Nella brasatura tradizionale, è richiesto un flussante chimico per dissolvere gli ossidi e pulire le superfici metalliche. Tuttavia, il flussante può rimanere intrappolato all'interno della giunzione, creando un punto debole o una fonte di futura corrosione.

La brasatura sottovuoto rende il flussante del tutto inutile. Questo elimina il rischio di intrappolamento del flussante e la necessità di intensivi processi di pulizia post-brasatura, risparmiando tempo e costi.

I principali vantaggi per i componenti di generazione di energia

Per le apparecchiature di generazione di energia, dove il guasto non è un'opzione, questi vantaggi di processo si traducono in benefici tangibili per le prestazioni.

Purezza e resistenza della giunzione ineguagliabili

L'ambiente privo di contaminazione produce giunzioni brillanti e lucide, metallurgicamente pure. Ciò si traduce nella massima forza di legame e in connessioni ermeticamente sigillate, a tenuta stagna.

Per applicazioni come celle a combustibile o scambiatori di calore ad alta pressione, questo livello di integrità della giunzione non è negoziabile sia per la sicurezza che per l'efficienza.

Integrità termica e meccanica superiore

I forni a vuoto consentono un controllo preciso sulle velocità di riscaldamento e raffreddamento. Questo ciclo termico lento e uniforme minimizza lo stress residuo all'interno del componente.

La riduzione dello stress interno previene distorsioni, crepe e guasti prematuri, specialmente in parti che subiscono costante espansione e contrazione termica durante il funzionamento. Ciò preserva la metallurgia e la resistenza previste dei materiali di base.

Flessibilità di progettazione con materiali dissimili

La brasatura sottovuoto eccelle nell'unire materiali dissimili, come metalli diversi o persino metalli con ceramiche.

Questa capacità è fondamentale per assemblaggi complessi come le celle a combustibile a ossido solido, che spesso combinano componenti metallici e ceramici per gestire il calore e la conducibilità elettrica.

Ripetibilità ed efficienza del processo

Una volta programmato un ciclo di brasatura, può essere ripetuto con una fedeltà eccezionalmente alta. Ciò garantisce una qualità costante in produzioni ad alto volume.

Inoltre, processi come il trattamento termico e l'invecchiamento possono essere spesso eseguiti nello stesso ciclo del forno della brasatura stessa, ottimizzando significativamente il flusso di lavoro di produzione.

Comprensione dei compromessi e delle considerazioni

Sebbene potente, la brasatura sottovuoto non è la soluzione universale per tutte le esigenze di giunzione. L'oggettività richiede di riconoscere i suoi limiti.

Elevato investimento iniziale

I forni a vuoto rappresentano una spesa di capitale significativa rispetto ad altre attrezzature di giunzione come sistemi a torcia o a induzione. Il costo deve essere giustificato dalla necessità di risultati di alta qualità e ripetibili.

Natura della lavorazione a lotti

La brasatura sottovuoto è intrinsecamente un processo a lotti. I componenti vengono caricati, il forno viene sigillato, viene creato il vuoto e viene eseguito il ciclo termico. Ciò può limitare la produttività rispetto ai processi continui.

Tempi di ciclo potenzialmente più lunghi

Anche se la combinazione dei passaggi è efficiente, le velocità di riscaldamento e raffreddamento lente richieste significano che un singolo ciclo del forno può richiedere diverse ore. Questo deve essere preso in considerazione nella pianificazione della produzione.

Fare la scelta giusta per la tua applicazione

La scelta del giusto processo di giunzione dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, costi e scala.

- Se il tuo obiettivo principale è la massima affidabilità e le prestazioni a tenuta stagna: la brasatura sottovuoto è la scelta superiore per i componenti mission-critical dove un guasto potrebbe essere catastrofico.

- Se il tuo obiettivo principale è unire assemblaggi complessi e multimateriale: la capacità della brasatura sottovuoto di unire materiali dissimili come metalli e ceramiche è un fattore chiave.

- Se il tuo obiettivo principale è la produzione ad alto volume di componenti più semplici con minori rischi: altri metodi come la brasatura a torcia o a induzione potrebbero offrire una soluzione più conveniente se la purezza metallurgica assoluta non è richiesta.

In definitiva, scegliere la brasatura sottovuoto è un investimento nel controllo del processo per garantire il massimo livello di integrità del componente.

Tabella riassuntiva:

| Beneficio | Caratteristica chiave | Impatto sulla generazione di energia |

|---|---|---|

| Purezza della giunzione | Nessuna ossidazione o flussante | Connessioni a tenuta stagna e affidabili per celle a combustibile |

| Resistenza e integrità | Legami metallurgicamente puri | Resiste a stress termici e meccanici estremi |

| Flessibilità del materiale | Unisce materiali dissimili | Permette assemblaggi complessi come parti metallo-ceramica |

| Efficienza del processo | Cicli ripetibili con passaggi combinati | Risparmia tempo e costi nella produzione |

| Riduzione dello stress | Riscaldamento e raffreddamento controllati | Minimizza distorsioni e rischi di guasto |

Pronto a migliorare le tue apparecchiature di generazione di energia con una brasatura sottovuoto affidabile?

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali e produttive uniche, fornendo giunzioni pulite e robuste per componenti come celle a combustibile e scambiatori di calore.

Contattaci oggi stesso per discutere come le nostre soluzioni personalizzate possono aumentare le prestazioni e l'affidabilità delle tue apparecchiature!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?