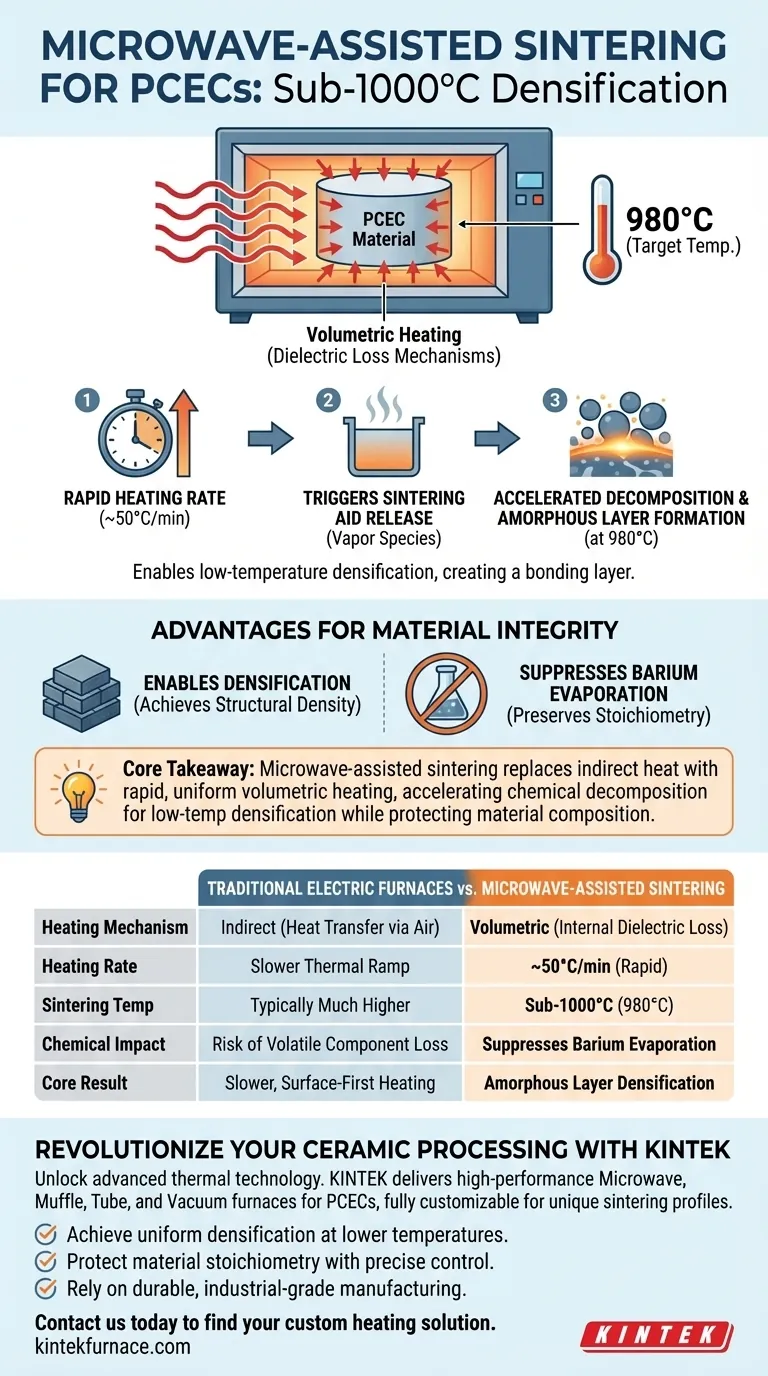

La funzione principale di un forno di sinterizzazione assistita da microonde è quella di utilizzare meccanismi di perdita dielettrica per ottenere un riscaldamento volumetrico, consentendo al materiale di riscaldarsi simultaneamente dall'interno verso l'esterno. Mantenendo un'elevata velocità di riscaldamento di circa 50 °C/min, questa tecnologia innesca il rilascio di specie volatili da un serbatoio di ausiliario di sinterizzazione, facilitando una densificazione riuscita a una temperatura significativamente ridotta di 980 °C.

Concetto chiave La sinterizzazione assistita da microonde altera fondamentalmente il trattamento termico delle ceramiche sostituendo il trasferimento di calore indiretto con un riscaldamento volumetrico rapido e uniforme. Questo specifico ambiente termico accelera la decomposizione chimica necessaria per formare uno strato di legame amorfo, consentendo la densificazione a bassa temperatura e preservando al contempo la composizione del materiale sopprimendo l'evaporazione del bario.

Il meccanismo della sinterizzazione a bassa temperatura

Utilizzo del riscaldamento volumetrico

A differenza dei forni elettrici tradizionali che si basano sul trasferimento di calore indiretto (riscaldamento dell'aria attorno al campione), un forno assistito da microonde impiega meccanismi di perdita dielettrica.

Ciò consente il riscaldamento volumetrico, in cui l'energia viene assorbita direttamente all'interno del volume del campione. Il risultato è un campo termico molto più uniforme in tutto il materiale ceramico.

Innesco dell'ausiliario di sinterizzazione

Il forno è in grado di raggiungere un'elevata velocità di riscaldamento di circa 50 °C/min.

Questo rapido aumento della temperatura è fondamentale per il processo. Innesca rapidamente il serbatoio di ausiliario di sinterizzazione per rilasciare le specie volatili necessarie, un passaggio che potrebbe essere ritardato o irregolare in ambienti di riscaldamento più lenti.

Accelerazione della decomposizione chimica

Il campo termico uniforme e rapido fornito dal forno a microonde accelera specificamente la decomposizione del BYN.

Questa decomposizione induce la formazione di uno strato amorfo sulla superficie dell'elettrolita. Criticamente, questa reazione avviene alla temperatura relativamente bassa di 980 °C, preparando il terreno per il legame del materiale senza calore eccessivo.

Vantaggi per l'integrità del materiale

Abilitazione della densificazione

La formazione dello strato amorfo menzionato sopra è il motore chiave per la densificazione del materiale.

Raggiungendo questo stato a temperature inferiori a 1000 °C, il forno garantisce che i PCEC raggiungano la densità strutturale richiesta. Ciò supera le barriere energetiche solitamente associate alla sinterizzazione di queste ceramiche complesse.

Soppressione dell'evaporazione del bario

La sinterizzazione ad alta temperatura porta spesso alla degradazione dei componenti volatili.

Limitando il processo a 980 °C tramite assistenza a microonde, il sistema sopprime l'evaporazione del bario. Ciò garantisce che la stechiometria chimica del prodotto finale rimanga intatta, il che è fondamentale per le prestazioni elettrochimiche della cella.

Comprensione delle differenze operative

Il limite del riscaldamento indiretto

È importante riconoscere perché i metodi tradizionali spesso non riescono a ottenere risultati simili a queste temperature.

I forni elettrici tradizionali utilizzano il trasferimento di calore indiretto, che in genere si traduce in velocità di riscaldamento più lente. Questa rampa termica più lenta spesso non riesce a innescare la rapida decomposizione del BYN richiesta per formare lo strato amorfo a temperature più basse.

La necessità del controllo della velocità

Il successo di questo metodo dipende fortemente dalle specifiche capacità di velocità di riscaldamento dell'attrezzatura.

La velocità di riscaldamento di circa 50 °C/min non è solo per la velocità; è un requisito funzionale per sincronizzare il rilascio di vapore e la decomposizione chimica. Deviare da questa rapida velocità potrebbe compromettere la formazione dello strato amorfo che porta alla densificazione.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la sinterizzazione assistita da microonde è l'approccio corretto per il tuo processo di fabbricazione, considera i tuoi specifici vincoli materiali.

- Se la tua attenzione principale è la composizione del materiale: Questo metodo è superiore per prevenire la perdita di volatili, in particolare la soppressione dell'evaporazione del bario durante l'elaborazione.

- Se la tua attenzione principale è la velocità di elaborazione: La velocità di riscaldamento di 50 °C/min offre un ciclo di elaborazione rapido che i forni indiretti tradizionali non possono eguagliare mantenendo l'uniformità.

- Se la tua attenzione principale è l'efficienza energetica: Ridurre la temperatura di sinterizzazione a 980 °C riduce significativamente il budget termico richiesto rispetto ai protocolli standard ad alta temperatura.

La sinterizzazione assistita da microonde trasforma la fabbricazione dei PCEC sfruttando il rapido riscaldamento volumetrico per ottenere elettroliti densi e chimicamente stabili a temperature precedentemente ritenute insufficienti.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione assistita da microonde | Forni elettrici tradizionali |

|---|---|---|

| Meccanismo di riscaldamento | Volumetrico (Perdita dielettrica interna) | Indiretto (Trasferimento di calore tramite aria) |

| Velocità di riscaldamento | ~50 °C/min (Rapida) | Rampa termica più lenta |

| Temperatura di sinterizzazione | Inferiore a 1000 °C (Obiettivo: 980 °C) | Tipicamente molto più alta |

| Impatto chimico | Sopprime l'evaporazione del bario | Rischio di perdita di componenti volatili |

| Risultato principale | Densificazione dello strato amorfo | Riscaldamento più lento, prima dalla superficie |

Rivoluziona la tua lavorazione della ceramica con KINTEK

Sblocca il potere della tecnologia termica avanzata per il tuo laboratorio. KINTEK fornisce forni a microonde, muffole, a tubo e sottovuoto ad alte prestazioni specificamente progettati per gestire i delicati requisiti delle celle elettrochimiche ceramiche protoniche (PCEC). I nostri sistemi sono supportati da ricerca e sviluppo esperti e sono completamente personalizzabili per soddisfare i tuoi profili di sinterizzazione e le tue esigenze di velocità di riscaldamento uniche.

Perché scegliere KINTEK?

- Ottieni una densificazione uniforme a temperature più basse.

- Proteggi la stechiometria del materiale con un controllo atmosferico e termico preciso.

- Affidati a una produzione durevole di livello industriale per risultati di ricerca coerenti.

Pronto a ottimizzare l'integrità del tuo materiale? Contattaci oggi stesso per trovare la tua soluzione di riscaldamento personalizzata.

Guida Visiva

Riferimenti

- Dongyeon Kim, Kang Taek Lee. Sub‐1000 °C Sintering of Protonic Ceramic Electrochemical Cells via Microwave‐Driven Vapor Phase Diffusion. DOI: 10.1002/adma.202506905

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti chiave di un forno per ricottura sotto vuoto? Padroneggia il nucleo per una lavorazione dei materiali superiore

- Perché la simulazione della distillazione della lega di magnesio richiede alta precisione? Padroneggiare il vuoto per la purezza

- Come si crea il vuoto in un forno a vuoto? Padroneggiare il processo per risultati metallurgici superiori

- In che modo il trattamento termico e i forni a vuoto contribuiscono all'innovazione industriale? Sblocca prestazioni dei materiali superiori

- Come si possono caricare i materiali in un forno a vuoto orizzontale? Ottimizza il tuo processo di trattamento termico

- Quali sono le considerazioni di sicurezza quando si usano azoto e argon nei forni a vuoto? Prevenire i rischi di asfissia nel vostro laboratorio

- Perché è necessario un forno di essiccazione sottovuoto ad alta precisione per la preparazione di elettrodi per supercondensatori ad alte prestazioni?

- Qual è la funzione di un forno di sinterizzazione ad alta temperatura nella ceramica stampata in 4D? Trasforma i progetti in realtà