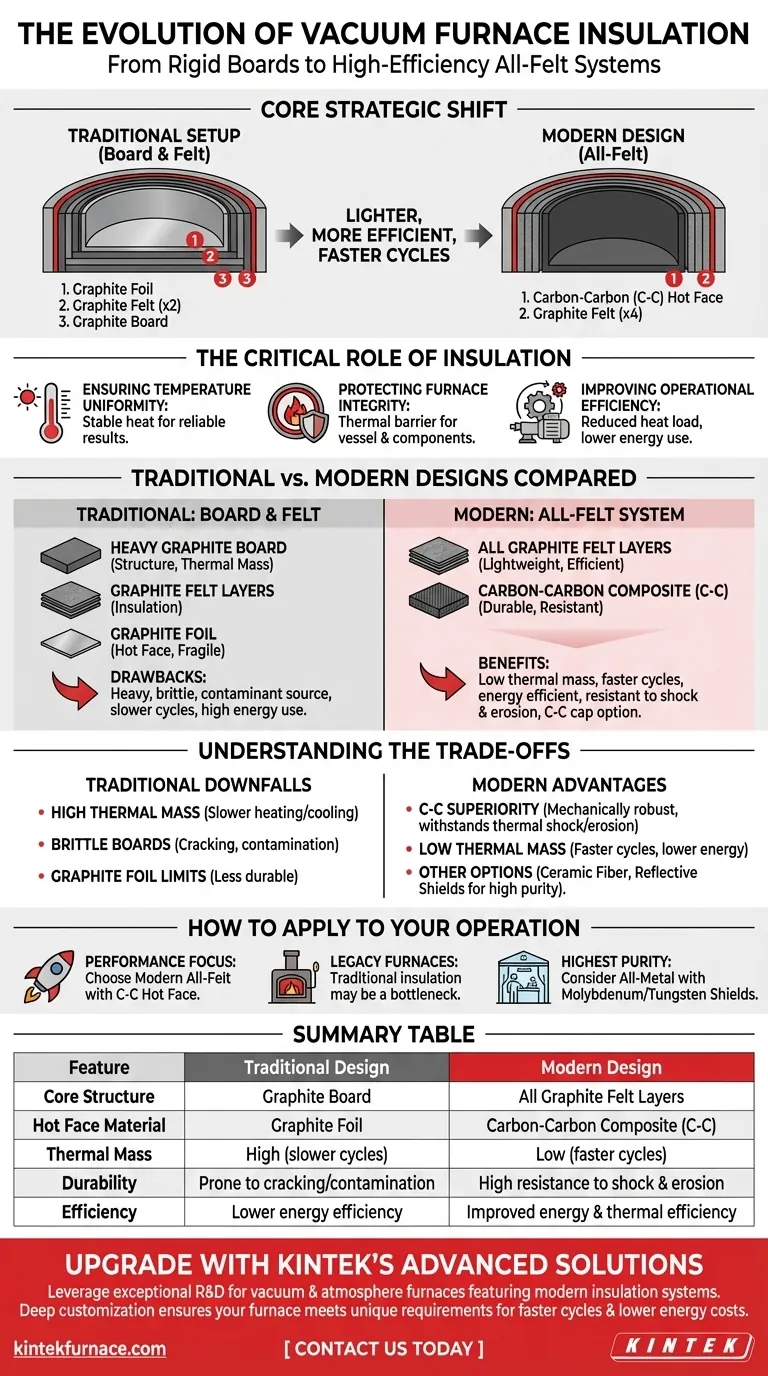

Nella sua essenza, l'evoluzione dell'isolamento dei forni sottovuoto riflette un cambiamento strategico da un approccio rigido e multi-materiale a un sistema tutto in feltro più leggero ed efficiente. La configurazione tradizionale combinava una piastra di grafite da un pollice con due strati da mezzo pollice di feltro di grafite, schermati da un foglio di grafite. I progetti moderni hanno sostituito questo con quattro strati di feltro di grafite da mezzo pollice dietro una faccia calda durevole e sottile in composito carbonio-carbonio.

Il cambiamento fondamentale nell'isolamento dei forni sottovuoto è l'abbandono delle pesanti e fragili piastre di grafite a favore di pacchetti interamente in feltro, più leggeri e termicamente più efficienti. Questo approccio moderno, protetto da una faccia calda durevole in carbonio-carbonio, migliora le prestazioni, riduce i tempi di ciclo e aumenta la longevità.

Il Ruolo Critico dell'Isolamento del Forno

Prima di analizzare le modifiche alla progettazione, è essenziale comprendere perché l'isolamento sia così fondamentale per il funzionamento del forno sottovuoto. Non si tratta solo di contenere il calore.

Garantire l'Uniformità della Temperatura

Un isolamento adeguato è il meccanismo principale per mantenere una temperatura stabile e uniforme all'interno della zona calda. Questa coerenza è irrinunciabile per ottenere risultati metallurgici affidabili e ripetibili.

Proteggere l'Integrità del Forno

Le temperature estreme all'interno della zona calda possono danneggiare il recipiente esterno del forno e i componenti critici. Il pacchetto isolante funge da barriera termica vitale, proteggendo l'integrità strutturale del sistema.

Migliorare l'Efficienza Operativa

Un pacchetto isolante efficace influisce direttamente sull'efficienza. Riduce al minimo il carico termico sul sistema di pompaggio del vuoto, il che può ridurre i tempi di pompaggio e abbassare il consumo energetico complessivo durante un ciclo.

Progettazione dell'Isolamento Tradizionale vs. Moderna

Il cambiamento nella strategia di isolamento è stato guidato dalla ricerca di migliori prestazioni termiche, durata ed efficienza operativa.

L'Approccio Tradizionale "Piastra e Feltro"

Il design classico era un sistema a strati. Una piastra di grafite forniva rigidità strutturale, mentre strati di feltro di grafite fungevano da isolamento primario. Questo intero pacchetto era tipicamente protetto dall'ambiente della zona calda da uno strato di foglio di grafite.

Questa combinazione era funzionale ma presentava inconvenienti intrinseci. La piastra era pesante, fragile e poteva assorbire contaminanti nel tempo.

Il Moderno Sistema "Tutto in Feltro"

Lo standard odierno sostituisce completamente la piastra. Utilizza più strati di feltro di grafite (spesso quattro strati da mezzo pollice) per creare un pacchetto isolante più leggero e termicamente più efficiente.

L'innovazione chiave è la faccia calda. Invece di un foglio fragile, i forni moderni utilizzano un sottile foglio di composito carbonio-carbonio (C-C). Questo materiale è eccezionalmente resistente, leggero e altamente resistente agli shock termici e all'erosione da gas.

Per i sistemi di spegnimento a gas ad alta velocità, può essere aggiunta anche una calotta protettiva in C-C per proteggere la parte superiore e inferiore dell'isolamento dall'intensa erosione dovuta al "vento".

Comprendere i Compromessi

Il passaggio a un design tutto in feltro e C-C è stata una risposta diretta ai limiti dell'approccio tradizionale.

Lo Svantaggio delle Piastre di Grafite

Le piastre di grafite, pur fornendo struttura, aggiungono anche una significativa massa termica. Ciò significa che assorbono e trattengono più calore, portando a cicli di riscaldamento e raffreddamento più lunghi e a un maggiore consumo energetico. Sono anche soggette a crepe e alla creazione di polvere, che può contaminare il forno.

La Superiorità dei Compositi Carbonio-Carbonio

I compositi C-C offrono la combinazione ideale di proprietà per una faccia calda. Sono meccanicamente robusti, possono resistere a rapidi cambiamenti di temperatura senza crepe e sono molto più resistenti all'erosione da parte dei gas di processo rispetto al semplice foglio di grafite.

Altre Considerazioni sui Materiali

Sebbene l'isolamento a base di carbonio sia comune, non è l'unica opzione. Per alcune applicazioni vengono utilizzati altri materiali.

I pannelli in fibra ceramica offrono un buon isolamento ma possono presentare limitazioni a temperature molto elevate o in determinate atmosfere. Gli schermi riflettenti, tipicamente realizzati in molibdeno o tungsteno, sono utilizzati nelle applicazioni ultra-alto vuoto o ad alta purezza dove lo sfiato di carbonio è una preoccupazione.

Come Applicare Questo alla Tua Attività

Comprendere questa evoluzione ti aiuta a prendere decisioni informate sulla manutenzione, sugli aggiornamenti e sulla selezione dei forni.

- Se la tua attenzione principale è sulle prestazioni e sull'efficienza: il moderno sistema tutto in feltro con faccia calda in carbonio-carbonio è la scelta definitiva per cicli più rapidi, costi energetici inferiori e maggiore durata di servizio.

- Se stai utilizzando un forno legacy: tieni presente che l'isolamento tradizionale con piastra e feltro potrebbe essere un collo di bottiglia per il tempo di ciclo e una potenziale fonte di contaminazione da particolato.

- Se il tuo processo richiede la massima purezza: potresti dover guardare oltre il carbonio e considerare un forno con una zona calda interamente metallica che utilizza schermi riflettenti in molibdeno o tungsteno.

Scegliendo il pacchetto isolante che si allinea con i tuoi specifici obiettivi di processo, controlli direttamente l'efficienza, l'affidabilità e la qualità delle tue operazioni di trattamento termico.

Tabella Riassuntiva:

| Caratteristica | Design Tradizionale | Design Moderno |

|---|---|---|

| Struttura Centrale | Piastra di Grafite | Strati Interamente in Feltro di Grafite |

| Materiale Faccia Calda | Foglio di Grafite | Composito Carbonio-Carbonio (C-C) |

| Massa Termica | Alta (cicli più lenti) | Bassa (cicli più rapidi) |

| Durabilità | Soggetta a crepe/contaminazione | Alta resistenza agli shock e all'erosione |

| Efficienza | Minore efficienza energetica | Migliore efficienza energetica e termica |

Aggiorna le capacità di trattamento termico del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni sottovuoto e ad atmosfera dotati di sistemi di isolamento moderni e ad alte prestazioni. La nostra forte capacità di personalizzazione garantisce che il tuo forno soddisfi esattamente i requisiti sperimentali unici per cicli più rapidi, costi energetici inferiori e risultati superiori. Contattaci oggi per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione