La brasatura attiva laser supera la brasatura tradizionale in forno nella produzione di passanti per sensori microenergetici principalmente grazie alla sua capacità di fornire energia localizzata e ad alta precisione. A differenza della brasatura in forno, che espone l'intero assemblaggio a temperature elevate, la brasatura laser concentra il calore strettamente sull'interfaccia di giunzione. Questo approccio mirato fonde la lega brasante mantenendo i componenti metallici circostanti relativamente freddi, minimizzando drasticamente la distorsione termica.

Disaccoppiando il processo di sigillatura dal riscaldamento di massa del componente, la brasatura attiva laser elimina le macro-tensioni termiche tipiche della lavorazione in forno. Ciò garantisce l'integrità dimensionale dei microsensori sensibili e ne migliora significativamente l'affidabilità sotto cicli termici.

La Fisica dell'Input Energetico Localizzato

Applicazione Energetica di Precisione

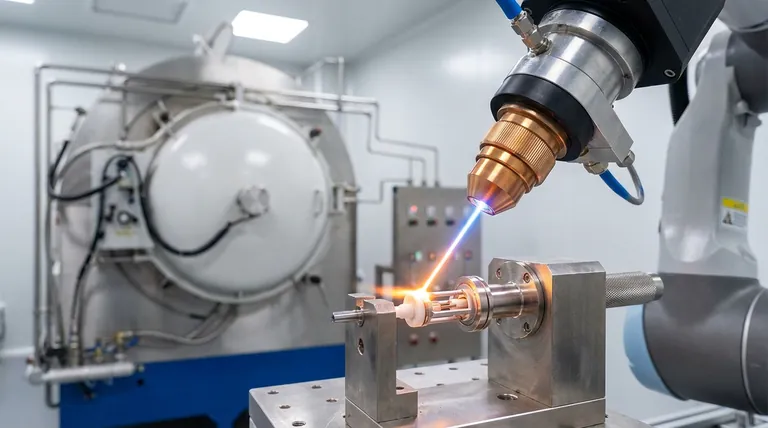

La brasatura attiva laser utilizza un fascio focalizzato per fornire energia con estrema precisione. Ciò consente ai produttori di mirare all'area specifica in cui è richiesto il sigillo senza influenzare il resto dell'assemblaggio.

Minimizzare la Zona Termicamente Alterata

Un vantaggio critico di questo metodo è la creazione di una zona termicamente alterata (ZTA) estremamente piccola. Nella brasatura tradizionale in forno, l'intero componente raggiunge la temperatura di brasatura, alterando le proprietà del materiale a livello globale. La brasatura laser confina queste modifiche microstrutturali all'area di giunzione immediata.

Controllo dell'Aumento Complessivo della Temperatura

Poiché l'apporto energetico è così localizzato, l'aumento complessivo della temperatura dei componenti metallici è minimizzato. La massa del microsensore rimane a una temperatura molto inferiore al punto di fusione della lega brasante, proteggendo gli elementi interni sensibili dai danni termici.

Mitigare Stress e Distorsioni

Riduzione delle Macro-Tensioni Termiche

Il principale fattore di guasto nella brasatura tradizionale è lo stress causato dall'espansione e successiva contrazione delle parti metalliche durante il riscaldamento e il raffreddamento globale. La brasatura attiva laser riduce significativamente questo macro-stress termico causato dalla contrazione del metallo.

Miglioramento dell'Accuratezza Dimensionale

Quando la massa del componente non si espande in modo significativo, la geometria della parte finale rimane stabile. Ciò si traduce in una precisione dimensionale superiore, fondamentale per le tolleranze ristrette richieste nei passanti dei sensori microenergetici.

Miglioramento dell'Affidabilità a Lungo Termine

Resistenza ai Cicli Termici

Le giunzioni formate con elevate tensioni residue sono soggette a guasti quando sottoposte a variazioni di temperatura operative. Minimizzando le tensioni iniziali durante la fabbricazione, la brasatura laser migliora l'affidabilità ai cicli termici della giunzione.

Integrità della Sigillatura

La fusione localizzata consente la formazione di una sigillatura ermetica senza il rischio di deformare le superfici di accoppiamento. Ciò garantisce una barriera costante e a prova di perdite, essenziale per le prestazioni del sensore.

Comprendere i Compromessi

Requisiti di Linea di Vista

Sebbene la brasatura laser offra precisione, richiede un accesso diretto alla giunzione. A differenza della brasatura in forno, che riscalda per convezione o irraggiamento attraverso una camera, il fascio laser deve avere un percorso fisico chiaro verso la lega brasante.

Complessità del Processo

Ottenere l'"apporto energetico ad alta precisione" descritto richiede sistemi di controllo sofisticati. Ciò introduce un livello di complessità del processo per quanto riguarda l'allineamento e la messa a fuoco del fascio, generalmente superiore alla natura "batch and bake" della brasatura in forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la brasatura attiva laser è la soluzione di produzione corretta per la tua applicazione specifica, considera le tue metriche prioritarie:

- Se la tua priorità principale è la stabilità dimensionale: la brasatura laser è la scelta superiore perché previene la contrazione globale del metallo che deforma i componenti.

- Se la tua priorità principale è la longevità del componente: la riduzione delle macro-tensioni termiche fornite dalla brasatura laser si tradurrà direttamente in prestazioni migliori durante i cicli termici ripetitivi.

Per i sensori microenergetici dove la precisione è non negoziabile, la capacità di isolare il calore è il fattore più critico per garantire il successo della produzione.

Tabella Riassuntiva:

| Caratteristica | Brasatura Attiva Laser | Brasatura Tradizionale in Forno |

|---|---|---|

| Apporto Energetico | Altamente Localizzato (Punto Focale) | Globale (Intero Componente) |

| Stress Termico | Macro-Stress Minimo | Stress Elevato da Contrazione |

| Zona Termicamente Alterata | Estremamente Piccola | Ampia/Globale |

| Accuratezza Dimensionale | Stabilità Superiore | Alto Rischio di Distorsione |

| Sicurezza del Componente | Protegge Parti Sensibili al Calore | Rischio di Danni Termici |

| Complessità | Alta (Richiede Linea di Vista) | Inferiore (Lavorazione in Lotti) |

Migliora la Tua Precisione di Produzione con KINTEK

Stai riscontrando problemi di distorsione termica nei tuoi assemblaggi di microsensori? KINTEK fornisce la tecnologia termica all'avanguardia necessaria per garantire che i tuoi componenti soddisfino le tolleranze dimensionali più rigorose. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze uniche di laboratorio o industriali. Sia che tu richieda un riscaldamento localizzato preciso o una brasatura in forno a atmosfera controllata, i nostri esperti sono qui per aiutarti a ottimizzare il tuo processo per la massima affidabilità.

Pronto a migliorare l'efficienza del tuo laboratorio e la longevità del prodotto? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata!

Riferimenti

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

Domande frequenti

- Quale ruolo svolge il sistema a vuoto nel processo di sinterizzazione sotto vuoto? Migliorare la densità e la resistenza del vetroceramica

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono i principali tipi di forni sottovuoto classificati in base all'uso? Trova la soluzione perfetta per il tuo processo termico

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Quali sono i vantaggi chiave dell'utilizzo di un forno ad arco sotto vuoto? Raggiungi purezza e prestazioni ineguagliabili

- Perché l'ambiente ad alto vuoto è fondamentale per i compositi a matrice di titanio TB8? Garantire un legame ad alta resistenza

- Qual è il ruolo principale di un forno a fusione sottovuoto nella preparazione della lega Ti-Zr-Mo-W? Garantire purezza e omogeneità

- Come si confronta la sinterizzazione sotto vuoto con i metodi di fusione tradizionali? Scopri le differenze chiave per le tue esigenze di produzione