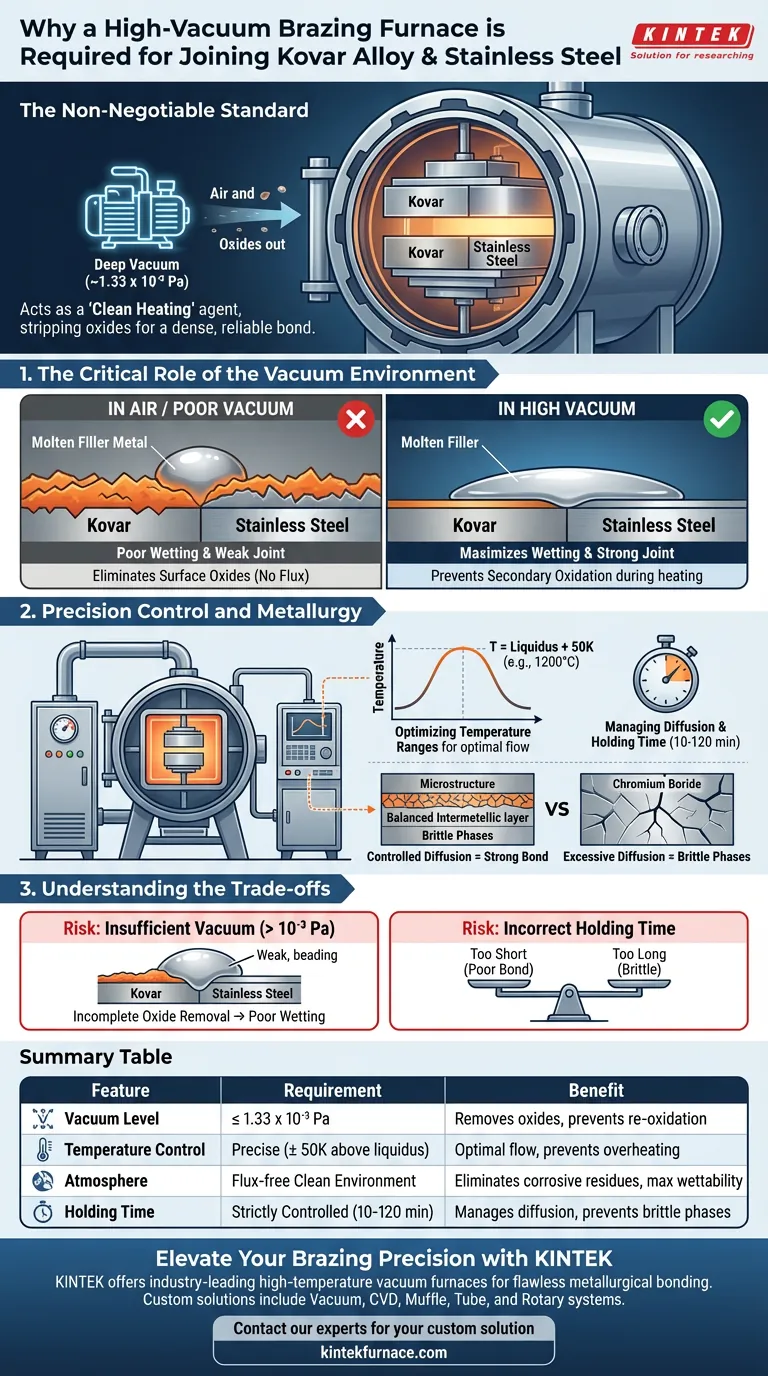

Un forno per brasatura ad alto vuoto è lo standard non negoziabile per unire lega Kovar e acciaio inossidabile perché crea le condizioni ambientali specifiche richieste per rimuovere gli ossidi superficiali. Mantenendo un vuoto spinto, tipicamente intorno a $1,33 \times 10^{-3} \text{ Pa}$, il forno impedisce ai metalli base e al materiale d'apporto di riossidarsi durante il processo di riscaldamento, garantendo che il materiale d'apporto liquido possa bagnare correttamente la superficie e creare un legame strutturale.

La funzione principale dell'ambiente ad alto vuoto è quella di agire come agente di "riscaldamento pulito", rimuovendo efficacemente i film di ossido esistenti e proteggendo i materiali dall'ossidazione secondaria per garantire una connessione metallurgica densa e affidabile.

Il Ruolo Critico dell'Ambiente di Vuoto

Eliminazione degli Ossidi Superficiali

Sia il Kovar che l'acciaio inossidabile sviluppano naturalmente film di ossido sulle loro superfici. Questi film agiscono come una barriera fisica che impedisce ai metalli d'apporto di brasatura di legarsi al substrato.

Un forno ad alto vuoto rimuove efficacemente questi film di ossido senza la necessità di flussi chimici corrosivi. Ciò garantisce che il metallo base sia chimicamente attivo e pronto per il legame.

Prevenzione dell'Ossidazione Secondaria

I metalli diventano altamente reattivi all'aumentare delle temperature. Se riscaldati all'aria o in un vuoto insufficiente, i metalli base e il metallo d'apporto si ossiderebbero rapidamente, rovinando il giunto.

L'ambiente di vuoto impedisce questa "ossidazione secondaria". Mantiene un'atmosfera incontaminata durante l'intero ciclo di riscaldamento, proteggendo l'integrità dei materiali.

Massimizzazione della Bagnabilità e della Diffusione

Per un giunto resistente, il metallo d'apporto fuso deve fluire uniformemente sul metallo base, una proprietà nota come bagnabilità.

Gli ossidi sono il principale nemico della bagnabilità. Garantendo una superficie priva di ossidi, l'ambiente ad alto vuoto consente al metallo d'apporto di diffondersi uniformemente e penetrare completamente nello spazio del giunto.

Controllo di Precisione e Metallurgia

Ottimizzazione degli Intervalli di Temperatura

Oltre alla pulizia, questi forni offrono una precisa regolazione termica. Giunti di alta qualità richiedono generalmente lavorazioni a temperature specifiche, spesso intorno a 50 K sopra la temperatura di liquidus del materiale d'apporto (ad esempio, $1200^\circ\text{C}$).

Questa precisione garantisce che il materiale d'apporto fluisca in modo ottimale senza surriscaldare i materiali base sensibili.

Gestione della Diffusione e delle Fasi Fragili

La resistenza di un giunto Kovar-acciaio inossidabile è determinata da come gli elementi si diffondono tra i metalli. Tuttavia, una diffusione eccessiva può portare alla formazione di fasi intermedie fragili, come i boruri di cromo.

I forni ad alto vuoto consentono un controllo esatto del "tempo di mantenimento" (ad esempio, 10, 30 o 120 minuti). Ciò consente agli ingegneri di ottimizzare il processo, garantendo una diffusione sufficiente per un legame resistente limitando la crescita di strutture fragili che potrebbero causare crepe.

Comprendere i Compromessi

Il Rischio di Vuoto Insufficiente

Se il livello di vuoto non è sufficientemente basso (ad esempio, inferiore a $10^{-6} \text{ mbar}$ o $1,33 \times 10^{-3} \text{ Pa}$), la rimozione degli ossidi sarà incompleta.

Ciò porta a una scarsa bagnabilità, in cui il metallo d'apporto si aggrega invece di diffondersi, con conseguente giunto debole o discontinuo.

Bilanciare Tempo e Fragilità

Esiste un delicato equilibrio per quanto riguarda il tempo di mantenimento alla temperatura di picco. Tempi brevi potrebbero non consentire una sufficiente fluidità o legame del materiale d'apporto.

Tuttavia, prolungare eccessivamente il tempo di mantenimento favorisce la crescita di composti intermetallici fragili. Ciò riduce l'integrità meccanica del giunto, rendendolo suscettibile a rotture sotto stress.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo progetto di brasatura, allinea i parametri del tuo processo con i tuoi specifici requisiti meccanici:

- Se il tuo obiettivo principale è la bagnabilità e la copertura: Dai priorità al raggiungimento e al mantenimento del livello di vuoto più profondo possibile per garantire la completa rimozione degli ossidi.

- Se il tuo obiettivo principale è la tenacità meccanica: Controlla rigorosamente il tempo di mantenimento per limitare la formazione di fasi fragili di boruro di cromo all'interfaccia del giunto.

- Se il tuo obiettivo principale è la ripetibilità del processo: Utilizza i precisi controlli di temperatura per mantenere il processo esattamente a 50 K sopra la temperatura di liquidus del materiale d'apporto.

Il successo nella brasatura sotto vuoto si basa sul trattamento del vuoto non solo come uno spazio vuoto, ma come uno strumento attivo per la preparazione della superficie e il controllo chimico.

Tabella Riassuntiva:

| Caratteristica | Requisito di Brasatura ad Alto Vuoto | Beneficio per Kovar/Acciaio Inossidabile |

|---|---|---|

| Livello di Vuoto | $\leq 1,33 \times 10^{-3}$ Pa | Rimuove gli ossidi superficiali e previene l'ossidazione secondaria |

| Controllo della Temperatura | Preciso ($\pm$ 50 K sopra il liquidus) | Garantisce un flusso ottimale del materiale d'apporto senza surriscaldare i metalli base |

| Atmosfera | Ambiente Pulito Senza Flusso | Elimina residui corrosivi e massimizza la bagnabilità |

| Tempo di Mantenimento | Controllato Rigorosamente (10-120 min) | Gestisce la diffusione degli elementi per prevenire la formazione di fasi fragili |

Eleva la Tua Precisione di Brasatura con KINTEK

Non lasciare che l'ossidazione comprometta l'integrità dei tuoi giunti critici in Kovar e acciaio inossidabile. KINTEK fornisce forni a vuoto ad alta temperatura leader del settore, progettati per fornire i livelli di vuoto spinto e la precisione termica richiesti per legami metallurgici impeccabili.

Supportata da R&S e produzione esperte, KINTEK offre sistemi a Vuoto, CVD, Muffle, a Tubo e Rotanti, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o di produzione. Garantisci la massima tenacità del giunto e risultati ripetibili con le nostre soluzioni di riscaldamento specializzate.

Pronto a ottimizzare il tuo processo di brasatura? Contatta oggi i nostri esperti per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- The Influence of the Size of the Brazing Gap on the Structure and Strength of Kovar Joints with Stainless Steel. DOI: 10.15407/mfint.47.03.0271

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché i fogli di elettrodi rivestiti devono essere essiccati per periodi prolungati in un forno sottovuoto? Garantire purezza e prestazioni della batteria

- Quali sono i vantaggi dell'utilizzo di forni per il trattamento termico sotto vuoto per le leghe metalliche? Ottenere proprietà e prestazioni metalliche superiori

- Quali sono le applicazioni dei forni di sinterizzazione? Sblocca soluzioni per materiali ad alte prestazioni

- Quali sono i vantaggi della sinterizzazione sotto vuoto rispetto ad altri metodi di sinterizzazione? Ottieni purezza e resistenza superiori per i tuoi componenti

- Qual è la temperatura della brasatura sottovuoto? Ottieni giunti forti e senza flussante in un ambiente controllato

- Quale ruolo svolgono le piastre riscaldanti ad alta potenza nei forni di essiccazione sottovuoto a contatto? Sbloccare la rapida diffusione termica

- Perché è necessario un sistema di raffreddamento ad acqua in un forno a vuoto? Garantire sicurezza e prestazioni nei processi ad alta temperatura

- Perché è necessario un forno ad alta temperatura sotto vuoto per lingotti di lega Cu-Cr-Zr-La? Garantire l'uniformità del materiale