Alla sua base, la brasatura in forno è considerata un processo critico perché consente la creazione di assemblaggi eccezionalmente robusti, puliti e complessi che spesso sono impossibili da produrre con altri metodi di giunzione. Riscaldando un intero assemblaggio in un'atmosfera altamente controllata, utilizza un metallo d'apporto per formare un legame metallurgico tra i componenti, risultando in un pezzo singolo e integrato con affidabilità e prestazioni superiori.

La brasatura in forno risolve una sfida fondamentale della produzione: come unire più parti metalliche, spesso complesse, senza compromettere la loro integrità individuale. Il processo crea giunti che non sono semplicemente attaccati, ma sono fusi metallurgicamente, fornendo risultati a tenuta stagna e ad alta resistenza, essenziali per applicazioni critiche.

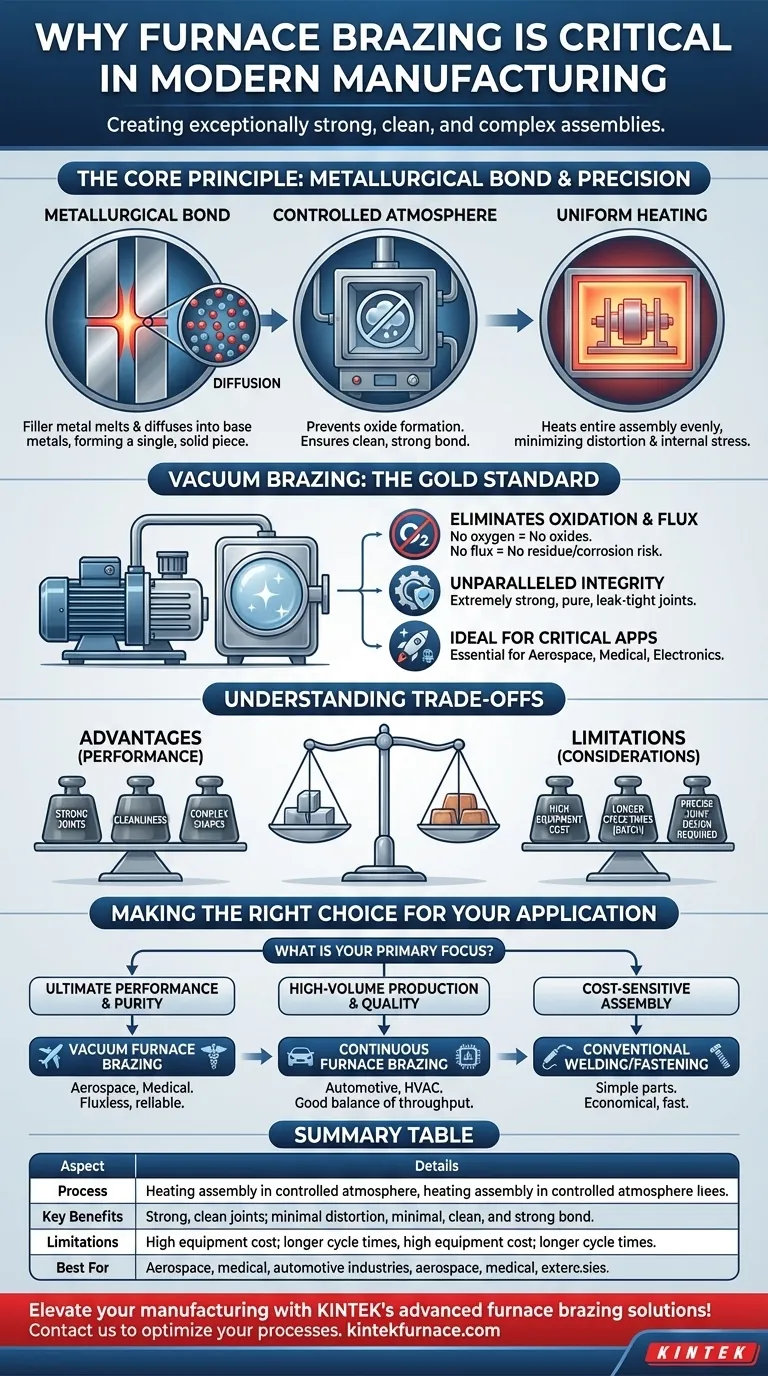

Il Principio Fondamentale della Brasatura in Forno

La brasatura in forno è molto più che semplicemente fondere il metallo tra due parti. Il processo è regolato da precisi principi termici e chimici che garantiscono un risultato superiore.

Il Legame Metallurgico: Più di Semplice Colla

Il processo si basa sul riscaldamento delle parti a una temperatura in cui un metallo d'apporto, ma non i metalli base, si scioglie. Questo metallo d'apporto fuso viene attirato nello stretto interstizio tra i componenti attraverso l'azione capillare.

Man mano che si raffredda, il metallo d'apporto non si solidifica semplicemente; si diffonde nei metalli base, creando un legame metallurgico. Questa nuova lega all'interfaccia del giunto assicura che l'assemblaggio finale si comporti come un unico pezzo solido.

L'Atmosfera Controllata: La Chiave per la Purezza

Tutta la brasatura in forno avviene in un ambiente strettamente controllato, tipicamente un'atmosfera gassosa o un vuoto quasi perfetto.

Questa atmosfera impedisce la formazione di ossidi sulle superfici metalliche durante il riscaldamento. Superfici pulite e prive di ossidi sono essenziali affinché il metallo d'apporto fluisca correttamente e formi un legame forte.

Riscaldamento Uniforme per una Distorsione Minima

A differenza della saldatura, che applica calore intenso e localizzato, la brasatura in forno riscalda l'intero assemblaggio in modo uniforme.

Questo ciclo di riscaldamento e raffreddamento graduale e uniforme minimizza le sollecitazioni interne che possono causare distorsioni o crepe, rendendolo ideale per parti delicate o dimensionalmente critiche.

Perché la Brasatura Sotto Vuoto è lo Standard Aureo

Sebbene possano essere utilizzate varie atmosfere, eseguire il processo in un forno a vuoto offre vantaggi distinti che lo rendono la scelta principale per le applicazioni più esigenti.

Eliminazione di Ossidazione e Flussante

Un ambiente sotto vuoto rimuove i gas reattivi come l'ossigeno. Questo impedisce fisicamente l'ossidazione, raggiungendo il più alto livello di pulizia possibile.

Poiché non possono formarsi ossidi, non è necessario un flussante chimico per pulire le superfici. Ciò elimina il rischio di intrappolamento del flussante, che può causare corrosione e cedimento del giunto nel tempo.

Integrità e Pulizia del Giunto Ineguagliabili

L'assenza di flussante significa che non ci sono residui da pulire dopo la brasatura. Questo è irrinunciabile per i componenti utilizzati in applicazioni mediche, aerospaziali o elettroniche dove qualsiasi contaminazione potrebbe essere catastrofica.

Il risultato è un giunto estremamente robusto, puro e a tenuta stagna con eccellenti proprietà meccaniche ed elettriche, direttamente dal forno.

Comprendere i Compromessi

Nonostante i suoi vantaggi, la brasatura in forno non è la soluzione universale per ogni compito di giunzione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo Iniziale Elevato delle Attrezzature

I forni, in particolare i sistemi ad alto vuoto, rappresentano un investimento di capitale significativo. Il costo e la complessità delle attrezzature possono essere un ostacolo per le operazioni più piccole.

Tempi di Ciclo Più Lunghi

La brasatura in forno è un processo batch. Il tempo necessario per caricare il forno, creare il vuoto, eseguire il ciclo di riscaldamento e raffreddamento e scaricare può essere considerevole rispetto a processi istantanei come la saldatura.

Requisito per una Progettazione Precisa del Giunto

Il successo della brasatura dipende interamente dall'azione capillare. Ciò richiede che le parti siano progettate con un interstizio molto specifico e costante tra loro, tipicamente pochi millesimi di pollice, il che aggiunge un livello di precisione di progettazione e lavorazione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del giusto processo di giunzione dipende interamente dalle priorità specifiche del tuo progetto in termini di prestazioni, volume e costo.

- Se la tua priorità principale è la massima prestazione e purezza (aerospaziale, medica): La brasatura in forno sotto vuoto è la scelta definitiva per i suoi giunti puliti, senza flussante ed eccezionalmente affidabili.

- Se la tua priorità principale è la produzione ad alto volume con giunti robusti (automotive, HVAC): La brasatura continua in forno in un'atmosfera gassosa controllata offre un eccellente equilibrio tra rendimento e qualità.

- Se la tua priorità principale è l'assemblaggio economicamente sensibile di parti semplici: La saldatura convenzionale o il fissaggio meccanico saranno probabilmente una soluzione più economica e veloce.

In definitiva, scegliere la brasatura in forno è una decisione che privilegia l'integrità assoluta del componente finale rispetto a tutte le altre considerazioni.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Riscaldamento dell'assemblaggio in atmosfera controllata con metallo d'apporto per un legame metallurgico |

| Benefici Chiave | Giunti robusti, puliti; distorsione minima; adatto per parti complesse |

| Limitazioni | Costo elevato delle attrezzature; tempi di ciclo più lunghi; richiesta di progettazione precisa del giunto |

| Ideale Per | Industrie aerospaziale, medica, automobilistica dove l'affidabilità è critica |

Eleva la tua produzione con le soluzioni avanzate di brasatura in forno di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo un'integrità e prestazioni superiori dei giunti. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di brasatura!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto