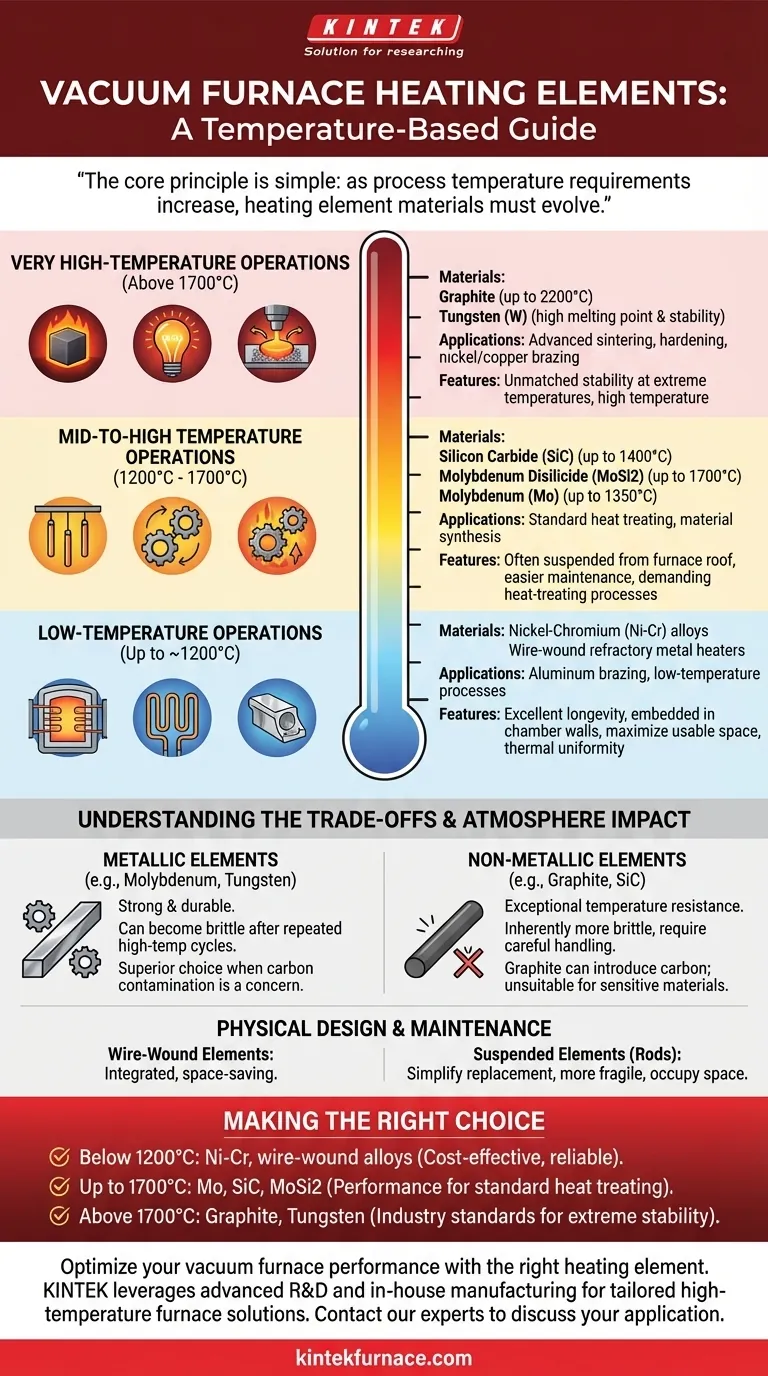

Nei forni sottovuoto, la scelta del materiale degli elementi riscaldanti è dettata quasi interamente dalla temperatura operativa di destinazione. Per processi a temperature più basse, fino a circa 1200°C, le leghe metalliche come il nichel-cromo sono standard. Per applicazioni a temperature più elevate, come sinterizzazione o tempra, l'industria si rivolge a materiali avanzati come molibdeno, tungsteno e grafite, che possono operare in modo affidabile a temperature superiori a 2200°C.

Il principio fondamentale è semplice: all'aumentare dei requisiti di temperatura del processo, i materiali degli elementi riscaldanti devono evolvere da leghe comuni a metalli refrattari specializzati, ceramiche e grafite, ognuno dei quali porta con sé il proprio set di caratteristiche operative e compromessi.

Una Guida agli Elementi Riscaldanti Basata sulla Temperatura

La scelta dell'elemento riscaldante giusto è fondamentale per la progettazione e le prestazioni del forno. Il materiale non deve solo raggiungere la temperatura desiderata, ma anche mantenere la sua integrità strutturale e stabilità chimica nell'ambiente sottovuoto.

Operazioni a Bassa Temperatura (fino a ~1200°C)

Per applicazioni come la brasatura dell'alluminio, le leghe di nichel-cromo (Ni-Cr) e simili riscaldatori in metallo refrattario a filo avvolto sono la scelta più comune.

Questi elementi metallici offrono eccellenti prestazioni e longevità nella gamma di temperature più basse. Sono spesso incorporati direttamente nelle pareti isolate della camera del forno, un design che massimizza lo spazio utilizzabile e promuove l'uniformità termica.

Operazioni a Temperatura Medio-Alta (1200°C - 1700°C)

Questa gamma è dominata da materiali più avanzati in grado di gestire processi di trattamento termico più esigenti.

I materiali chiave includono il carburo di silicio (SiC), che può raggiungere fino a 1400°C, e il siliciuro di molibdeno (MoSi2), in grado di operare fino a 1700°C. Gli elementi in molibdeno (Mo) vengono utilizzati anche in questa gamma, tipicamente fino a 1350°C.

A differenza dei loro predecessori a temperature più basse, questi elementi sono spesso sospesi dal tetto del forno, rendendoli più facili da accedere per la manutenzione.

Operazioni a Temperatura Molto Elevata (sopra 1700°C)

Per i processi a temperature più estreme, come sinterizzazione avanzata, tempra e brasatura di nichel o rame, solo pochi materiali sono adatti.

La grafite è un materiale dominante in questa categoria, in grado di raggiungere temperature fino a 2200°C. Il tungsteno (W) è un'altra eccellente scelta per queste applicazioni ad alto calore, apprezzato per il suo alto punto di fusione e stabilità.

Comprendere i Compromessi

Non basta semplicemente abbinare un materiale a una temperatura. Una selezione efficace richiede la comprensione dei compromessi intrinseci tra i diversi tipi di materiali.

Elementi Metallici vs. Non Metallici

I metalli refrattari come il molibdeno e il tungsteno sono resistenti e durevoli, ma possono diventare fragili dopo cicli ripetuti ad alta temperatura.

Gli elementi non metallici come la grafite e il carburo di silicio offrono un'eccezionale resistenza alla temperatura, ma sono intrinsecamente più fragili e richiedono un'attenta manipolazione durante l'installazione e la manutenzione.

Impatto sull'Atmosfera del Forno e sul Processo

Il materiale dell'elemento riscaldante può interagire direttamente con l'atmosfera del forno e con il pezzo in lavorazione.

La grafite, ad esempio, può introdurre carbonio nell'ambiente, il che potrebbe essere indesiderabile per alcuni materiali sensibili alla carburazione. In questi casi, un elemento metallico come molibdeno o tungsteno è una scelta superiore.

Design Fisico e Manutenzione

La forma fisica dell'elemento influisce sul design del forno. Gli elementi a filo avvolto sono integrati e salvaspazio.

Gli elementi sospesi (come le barre di SiC e MoSi2) semplificano la sostituzione, ma possono essere più fragili e occupare più spazio all'interno della zona calda. Questa distinzione influisce sia sul costo iniziale che sulla manutenibilità a lungo termine del forno.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dai tuoi requisiti di processo primari.

- Se il tuo obiettivo principale è la brasatura o la tempra a bassa temperatura (sotto i 1200°C): leghe metalliche nichel-cromo o altre a filo avvolto offrono una soluzione economica e affidabile.

- Se il tuo obiettivo principale è il trattamento termico standard o la sintesi di materiali (fino a 1700°C): elementi in molibdeno, SiC o MoSi2 offrono le prestazioni necessarie, con la scelta finale che dipende dalle tue precise esigenze di temperatura e atmosferiche.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura o la brasatura specializzata (sopra i 1700°C): grafite e tungsteno sono gli standard del settore, fornendo una stabilità impareggiabile a temperature estreme.

In definitiva, selezionare il corretto elemento riscaldante è il primo passo critico per garantire che il tuo forno sottovuoto operi con precisione, affidabilità ed efficienza.

Tabella Riassuntiva:

| Intervallo di Temperatura | Materiali Comuni | Applicazioni Chiave |

|---|---|---|

| Fino a ~1200°C | Leghe di Nichel-Cromo (Ni-Cr) | Brasatura dell'alluminio, processi a bassa temperatura |

| 1200°C - 1700°C | Molibdeno, Carburo di Silicio (SiC), Siliciuro di Molibdeno (MoSi2) | Trattamento termico standard, sintesi di materiali |

| Sopra 1700°C | Grafite, Tungsteno | Sinterizzazione ad alta temperatura, brasatura specializzata |

Ottimizza le prestazioni del tuo forno sottovuoto con l'elemento riscaldante giusto. In KINTEK, sfruttiamo la nostra R&S avanzata e la produzione interna per fornire soluzioni personalizzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che i tuoi elementi riscaldanti corrispondano precisamente alle tue esigenze uniche di temperatura e processo. Contatta i nostri esperti oggi stesso per discutere la tua applicazione e ottenere risultati di elaborazione termica superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore