In sostanza, un forno di sinterizzazione sottovuoto è un'apparecchiatura industriale specializzata che utilizza il calore per fondere materiali in polvere in una massa solida e densa. Esegue questo processo, noto come sinterizzazione, all'interno di una camera ad alto vuoto, fondamentale per prevenire l'ossidazione e la contaminazione che altrimenti si verificherebbero in presenza di aria. Questo metodo crea componenti eccezionalmente puri e ad alte prestazioni senza mai fondere il materiale di base.

Lo scopo principale di un forno di sinterizzazione sottovuoto non è solo applicare calore, ma creare un ambiente inerte perfettamente controllato. Rimuovendo i gas reattivi, consente la produzione di materiali avanzati con resistenza e purezza superiori impossibili da ottenere in un forno atmosferico convenzionale.

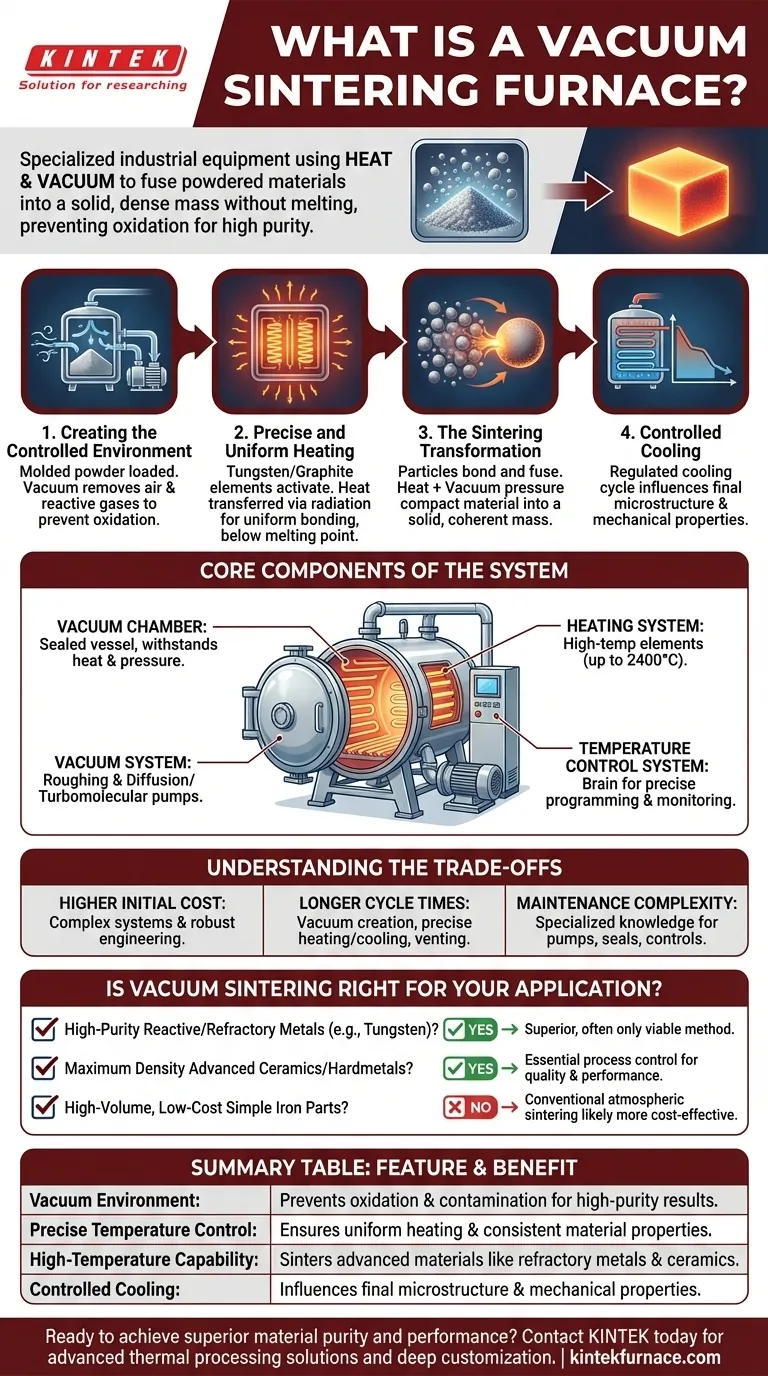

Come funziona un forno di sinterizzazione sottovuoto

Il funzionamento di un forno di sinterizzazione sottovuoto è un processo a più fasi progettato per una precisione e un controllo assoluti. Trasforma la polvere sfusa in un solido completamente denso e ad alta integrità.

Creazione dell'ambiente controllato

Il processo inizia caricando il materiale in polvere modellato nella camera a vuoto sigillata del forno. Un potente sistema di vuoto, che tipicamente comprende più pompe, rimuove quindi l'aria e qualsiasi altro gas atmosferico.

Questa fase è la distinzione più critica della sinterizzazione sottovuoto. Impedisce reazioni chimiche indesiderate, come l'ossidazione, garantendo la purezza chimica del prodotto finale.

Riscaldamento preciso e uniforme

Una volta stabilito il vuoto, il sistema di riscaldamento si attiva. Gli elementi riscaldanti, spesso realizzati in tungsteno o grafite, aumentano la temperatura della camera secondo un profilo pre-programmato.

Nel vuoto, il calore viene trasferito principalmente tramite irraggiamento, consentendo di riscaldare il materiale uniformemente da tutti i lati. Ciò evita punti caldi e garantisce un legame coerente in tutto il componente. La temperatura viene portata appena al di sotto del punto di fusione del materiale.

La trasformazione della sinterizzazione

Alla temperatura target, le singole particelle della polvere iniziano a legarsi e fondersi. Questo processo di diffusione elimina i pori tra le particelle, causando il restringimento del componente e l'aumento della densità.

La combinazione di calore e pressione esterna del vuoto compatta il materiale in una massa solida e coerente senza giunture, collegamenti o riempitivi.

Raffreddamento controllato

Dopo un tempo specificato alla temperatura di sinterizzazione, inizia un ciclo di raffreddamento controllato. La velocità di raffreddamento è importante quanto il riscaldamento, poiché influenza la microstruttura finale e le proprietà meccaniche del materiale. Un sistema di raffreddamento ad acqua fa circolare il fluido attraverso le pareti del forno per gestire questo processo in modo sicuro ed efficiente.

Componenti principali del sistema

Un forno di sinterizzazione sottovuoto è un sistema integrato in cui ogni componente svolge un ruolo vitale nel raggiungimento del risultato finale.

La camera a vuoto

Questo è il recipiente sigillato e resistente in cui avviene l'intero processo. È progettato per resistere sia al calore interno estremo sia all'immensa pressione esterna creata dal vuoto.

Il sistema di riscaldamento

Questo include gli elementi riscaldanti che possono raggiungere temperature fino a 2400°C. Sono progettati per una lunga durata e stabilità in un ambiente sottovuoto.

Il sistema di vuoto

Una serie di pompe lavora insieme per rimuovere prima la maggior parte dell'aria (pompe di pre-vuoto) e quindi creare l'alto vuoto necessario per il processo (pompe a diffusione o turbomolecolari).

Il sistema di controllo della temperatura

Questo è il cervello del forno. È un controllore sofisticato che consente agli operatori di programmare, monitorare e regolare con precisione i tassi di riscaldamento, i tempi di mantenimento e i profili di raffreddamento per soddisfare le specifiche esatte del materiale.

Comprendere i compromessi

Sebbene potente, la sinterizzazione sottovuoto è un processo specializzato con considerazioni specifiche. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo iniziale più elevato

I forni di sinterizzazione sottovuoto sono macchine complesse che rappresentano un investimento di capitale significativo. Il costo è notevolmente superiore a quello dei forni atmosferici convenzionali a causa dei sistemi di vuoto, dei controlli avanzati e dell'ingegneria robusta della camera.

Tempi di ciclo più lunghi

Raggiungere un alto vuoto, eseguire un profilo di riscaldamento e raffreddamento preciso e spurgare la camera richiede tempo. Di conseguenza, i tempi di ciclo totali sono generalmente più lunghi rispetto ai processi atmosferici.

Complessità della manutenzione

I componenti ad alte prestazioni, comprese le pompe del vuoto, le guarnizioni e i sistemi di controllo, richiedono conoscenze specialistiche per il funzionamento e la manutenzione. Mantenere il sistema a tenuta stagna e calibrato è essenziale per risultati coerenti.

La sinterizzazione sottovuoto è il processo giusto per la vostra applicazione?

La scelta del giusto processo di produzione dipende interamente dai requisiti del materiale e dagli obiettivi di produzione.

- Se la vostra attenzione principale è produrre componenti di elevata purezza da metalli reattivi o refrattari (come tungsteno e molibdeno): la sinterizzazione sottovuoto è il metodo superiore, e spesso l'unico, praticabile.

- Se la vostra attenzione principale è ottenere la massima densità e proprietà meccaniche superiori in ceramiche avanzate o metalli duri: il controllo del processo offerto dalla sinterizzazione sottovuoto è essenziale per la qualità e le prestazioni.

- Se la vostra attenzione principale è la produzione ad alto volume e a basso costo di semplici parti a base di ferro: la sinterizzazione atmosferica convenzionale è probabilmente una soluzione più economica.

In definitiva, l'adozione della sinterizzazione sottovuoto è un investimento nel controllo assoluto del processo per ottenere proprietà dei materiali e purezza altrimenti irraggiungibili.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Ambiente sottovuoto | Previene ossidazione e contaminazione per risultati di elevata purezza |

| Controllo preciso della temperatura | Garantisce un riscaldamento uniforme e proprietà del materiale coerenti |

| Capacità ad alta temperatura | Sinterizza materiali avanzati come metalli refrattari e ceramiche |

| Raffreddamento controllato | Influenza la microstruttura finale e le proprietà meccaniche |

Siete pronti a ottenere purezza e prestazioni superiori del materiale con un forno di sinterizzazione sottovuoto?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di lavorazione termica. La nostra linea di prodotti, inclusi forni sottovuoto e a atmosfera, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali e produttive uniche.

Contattateci oggi stesso per discutere come le nostre soluzioni per forni ad alta temperatura possono migliorare le capacità del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento