Lo scopo principale del pre-essiccamento di SiO2 (biossido di silicio) a 400°C è quello di stabilire una base di partenza impeccabile per la tua sintesi chimica rimuovendo ogni traccia di umidità. Questo specifico trattamento termico è calibrato per eliminare sia l'acqua fisicamente adsorbita presente sulla superficie sia l'acqua legata chimicamente integrata nella struttura della polvere.

La precisione nella sintesi allo stato solido si basa interamente sull'accuratezza delle masse di partenza. Il pre-essiccamento garantisce che, quando si pesa la SiO2, si stia misurando la massa del reagente stesso, non il peso dei contaminanti d'acqua adesi ad esso.

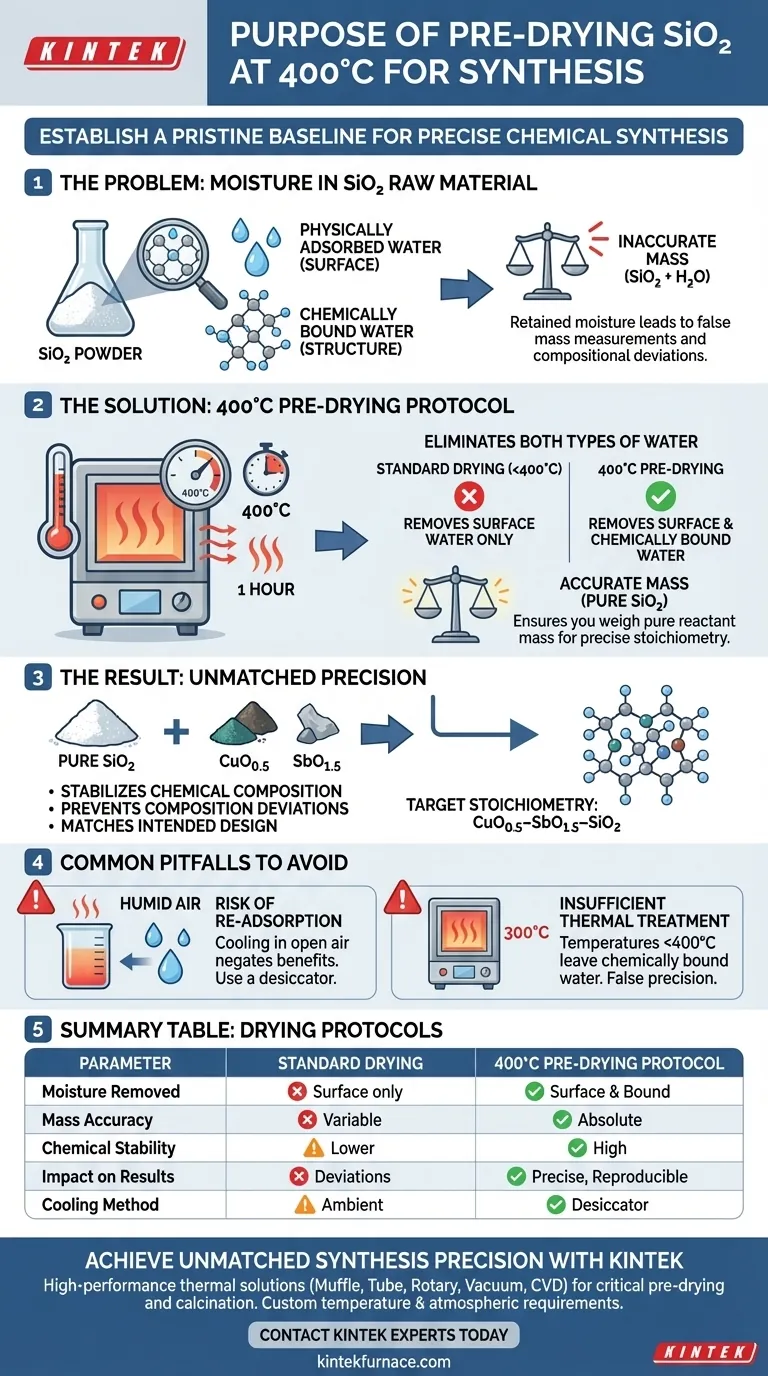

Il Ruolo Critico della Rimozione dell'Umidità

Eliminazione di Due Tipi di Acqua

L'essiccamento standard a temperature più basse rimuove spesso solo l'umidità superficiale. Tuttavia, il protocollo di riscaldamento a 400°C per un'ora è necessario per eliminare sia l'acqua fisicamente adsorbita sia l'acqua legata chimicamente.

Garantire la Massa Pura del Reagente

Se l'acqua rimane nella polvere, contribuisce al peso totale misurato sulla bilancia. Ciò significa che la quantità effettiva di SiO2 attiva nel tuo mix sarebbe inferiore a quella calcolata.

Stabilizzazione della Composizione Chimica

Rimuovendo questi componenti volatili, si garantisce che la materia prima sia chimicamente stabile. Ciò assicura che la polvere introdotta nella miscela sia SiO2 pura, impedendo l'ingresso di variabili sconosciute nella reazione.

Stechiometria e Accuratezza Sperimentale

Prevenzione di Deviazioni Composizionali

Il successo della sintesi di CuO0.5–SbO1.5–SiO2 dipende dal raggiungimento di specifiche proporzioni di massa. Anche una piccola percentuale di umidità residua può alterare significativamente questi rapporti.

Corrispondenza con il Design Inteso

Il pre-essiccamento assicura che la miscela sintetizzata finale corrisponda esattamente alla composizione chimica teorica. Senza questo passaggio, la stechiometria finale deriverebbe, alterando potenzialmente le proprietà fisiche o chimiche del campione risultante.

Errori Comuni da Evitare

Il Rischio di Ri-adsorbimento

Un errore comune è essiccare correttamente il materiale ma lasciarlo raffreddare all'aria umida. La SiO2 può riassorbire rapidamente l'umidità dall'atmosfera, annullando i benefici del processo di riscaldamento.

Trattamento Termico Insufficiente

L'uso di temperature significativamente inferiori a 400°C potrebbe lasciare indietro l'acqua legata chimicamente. Ciò si traduce in una "falsa precisione", in cui il ricercatore crede che il campione sia asciutto, ma il calcolo della massa rimane impreciso.

Fare la Scelta Giusta per la Tua Sintesi

Per garantire l'integrità dei tuoi campioni di CuO0.5–SbO1.5–SiO2, applica i seguenti principi:

- Se il tuo focus principale è l'Accuratezza Composizionale: È richiesta una rigorosa aderenza al limite di 400°C per rimuovere l'acqua legata chimicamente che i forni di essiccamento standard non riescono a eliminare.

- Se il tuo focus principale è la Riproducibilità: Considera la fase di raffreddamento come critica; trasferisci immediatamente la polvere calda in un essiccatore per impedire il ritorno dell'umidità.

Standardizzando il processo di pre-essiccamento, trasformi una materia prima variabile in una costante affidabile per la tua ricerca.

Tabella Riassuntiva:

| Parametro | Essiccamento Standard | Protocollo di Pre-essiccamento a 400°C |

|---|---|---|

| Umidità Rimossa | Solo acqua superficiale/fisicamente adsorbita | Sia acqua fisicamente adsorbita che legata chimicamente |

| Accuratezza della Massa | Variabile (incluso il peso dell'acqua) | Assoluta (massa pura del reagente) |

| Stabilità Chimica | Inferiore (componenti volatili residui) | Alta (base stabile per la reazione) |

| Impatto sui Risultati | Deviazioni stechiometriche | Composizione precisa e riproducibile |

| Metodo di Raffreddamento | Aria ambiente (rischio di ri-adsorbimento) | Desiccatore raccomandato |

Ottieni una Precisione di Sintesi Ineguagliabile con KINTEK

Non lasciare che l'umidità comprometta l'accuratezza dei tuoi esperimenti. Sia che tu stia sintetizzando CuO0.5–SbO1.5–SiO2 o compositi ceramici avanzati, KINTEK fornisce le soluzioni termiche ad alte prestazioni di cui hai bisogno.

Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e atmosfera. I nostri forni ad alta temperatura da laboratorio garantiscono un riscaldamento uniforme e profili termici stabili per passaggi critici di pre-essiccamento e calcinazione.

Pronto a elevare la coerenza della tua ricerca?

Contatta oggi stesso gli esperti KINTEK per trovare il forno perfetto per le esigenze uniche del tuo laboratorio.

Guida Visiva

Riferimenti

- Hamed Abdeyazdan, Evgueni Jak. Phase equilibria in the CuO <sub>0.5</sub> –SbO <sub>1.5</sub> –SiO <sub>2</sub> system. DOI: 10.1111/jace.70123

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ruolo svolgono i bagni termostatici o le stufe a temperatura costante nel processo sol-gel per gli aerogel di carbonio? Master Kinetics

- Qual è la funzione di un forno di essiccazione da laboratorio nella preparazione di materiali solidi di molibdato di bismuto? Consigli degli esperti

- Qual è lo scopo del riscaldamento secondario a 200 gradi Celsius per le leghe Ge-S-Cd? Garantire campioni privi di stress

- Come influenzano i parametri di processo delle attrezzature per la colata per agitazione la resistenza all'usura dei compositi a matrice di alluminio?

- Quali sono i principali tipi di forni per sinterizzazione? Trova la soluzione perfetta per i tuoi materiali

- Cos'è la tecnica del forno a grafite? Una guida all'analisi dei metalli in ultratracce

- Come influisce un ambiente a temperatura costante e stabile sullo sviluppo strutturale degli LDH durante l'invecchiamento?

- Come influisce un forno da laboratorio sul legame chimico nei compositi ibridi? Sblocca una resistenza superiore del materiale