I bagni termostatici o le stufe a temperatura costante fungono da centro di controllo cinetico durante la sintesi di aerogel di carbonio a base di resina fenolica. Questi dispositivi forniscono l'ambiente termico stabile necessario per innescare e sostenere la reazione di policondensazione tra resorcinolo e formaldeide, guidando fisicamente la transizione da un precursore liquido (sol) a una rete solida (gel).

La precisione è il fattore determinante in questo processo. Controllando rigorosamente l'ambiente termico, si determina la velocità della reazione e la dimensione delle particelle primarie, che è il meccanismo principale per ingegnerizzare la struttura porosa finale del materiale.

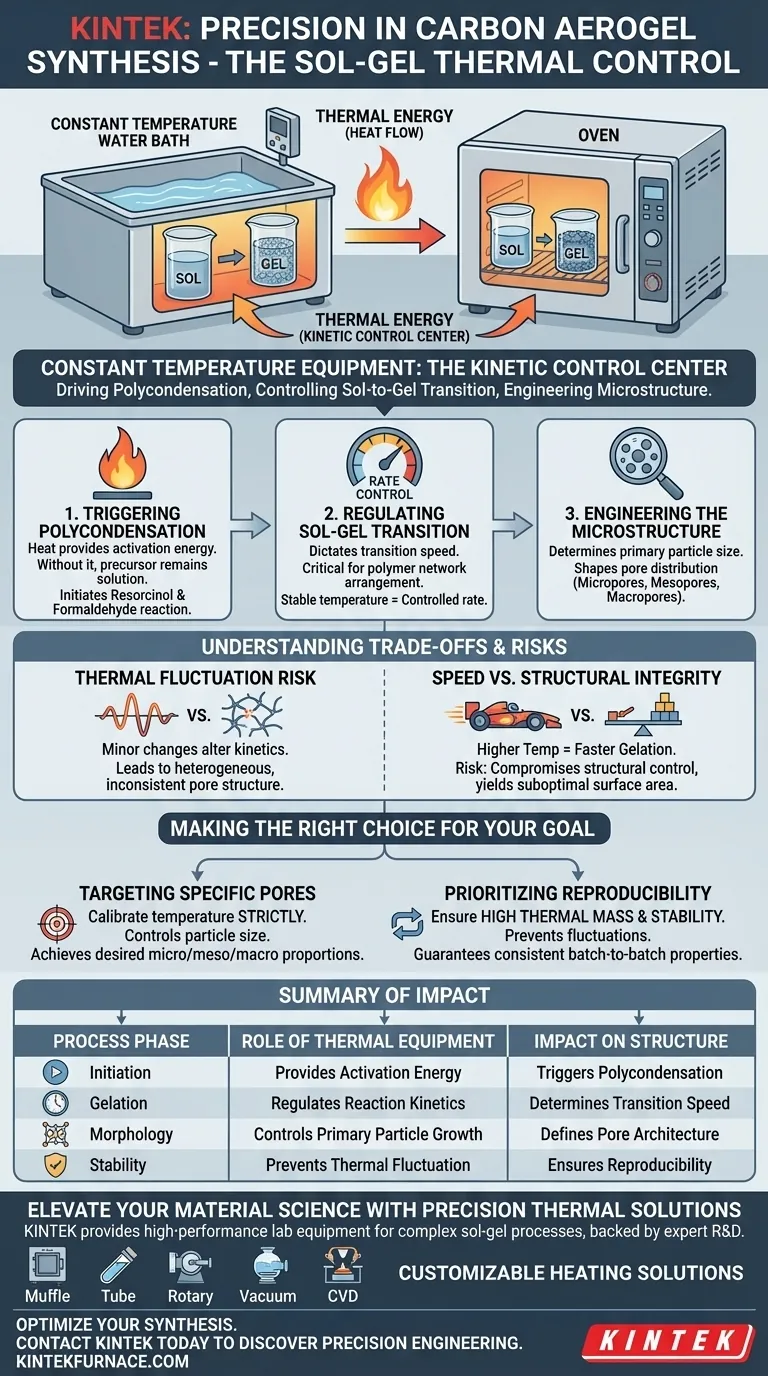

Meccanica del Controllo Strutturale

Innesco della Policondensazione

Il ruolo fondamentale di questa attrezzatura è quello di avviare la reazione chimica. Il calore fornito dal bagno termostatico o dalla stufa fornisce l'energia necessaria affinché il resorcinolo e la formaldeide partecipino alla policondensazione.

Senza questo apporto termico sostenuto, la miscela rimarrebbe una soluzione precursore anziché evolvere in una rete reticolata.

Regolazione della Transizione Sol-Gel

Oltre a iniziare semplicemente la reazione, la temperatura costante detta la velocità della transizione. L'attrezzatura assicura che il passaggio da sol a gel avvenga a una velocità specifica e controllata.

Questo controllo della velocità è fondamentale perché la velocità di gelificazione influisce direttamente sulla disposizione fisica della rete polimerica.

Ingegnerizzazione della Microstruttura

Determinazione della Dimensione delle Particelle

L'ambiente termico è direttamente responsabile della dimensione delle particelle primarie formate durante la sintesi.

Una temperatura stabile e precisa assicura che queste particelle crescano fino alle dimensioni previste anziché formarsi casualmente.

Modellazione della Distribuzione dei Pori

La dimensione delle particelle primarie detta l'architettura degli spazi vuoti risultanti. Questo influisce sulla distribuzione finale della struttura interna dell'aerogel.

Manipolando la temperatura, si regolano efficacemente le proporzioni di micropori, mesopori e macropori nel prodotto finale.

Comprensione dei Compromessi

Il Rischio di Fluttuazioni Termiche

Il principale inconveniente di questo processo è l'instabilità termica. Anche lievi fluttuazioni nel bagno termostatico o nella stufa possono alterare la cinetica di reazione a metà processo.

Ciò porta a una struttura porosa eterogenea, in cui la distribuzione di micropori e mesopori devia dalle specifiche di progettazione.

Velocità vs. Integrità Strutturale

Temperature più elevate accelerano tipicamente la velocità di reazione, portando a una gelificazione più rapida.

Tuttavia, dare priorità alla velocità può compromettere il controllo strutturale, portando potenzialmente a dimensioni delle particelle che non producono l'area superficiale o il volume dei pori desiderati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi aerogel di carbonio, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è il targeting specifico dei pori: Calibra la tua temperatura rigorosamente per controllare la dimensione delle particelle, poiché ciò determina direttamente se ottieni micropori, mesopori o macropori.

- Se il tuo obiettivo principale è la riproducibilità: Assicurati che la tua attrezzatura abbia un'elevata massa termica e stabilità per prevenire fluttuazioni che portano a proprietà strutturali incoerenti lotto per lotto.

Padroneggiare l'ambiente termico non riguarda solo il riscaldamento; riguarda il controllo architettonico su nanoscala.

Tabella Riassuntiva:

| Fase del Processo | Ruolo dell'Attrezzatura Termica | Impatto sulla Struttura del Materiale |

|---|---|---|

| Iniziazione | Fornisce energia di attivazione | Innesca la policondensazione resorcinolo-formaldeide |

| Gelificazione | Regola la cinetica della reazione | Determina la velocità della transizione sol-gel |

| Morfologia | Controlla la crescita delle particelle primarie | Definisce l'architettura finale dei micropori e dei mesopori |

| Stabilità | Previene fluttuazioni termiche | Garantisce riproducibilità e omogeneità lotto per lotto |

Eleva la Tua Scienza dei Materiali con Soluzioni Termiche di Precisione

Il controllo architettonico preciso su nanoscala richiede attrezzature che offrano una stabilità termica assoluta. KINTEK fornisce le apparecchiature di laboratorio ad alte prestazioni necessarie per complessi processi sol-gel, supportate da R&S e produzione esperte.

Sia che tu richieda sistemi Muffola, a Tubo, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura da laboratorio e le soluzioni di riscaldamento sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottimizzare la tua sintesi di aerogel di carbonio? Contatta KINTEK oggi stesso per scoprire come la nostra ingegneria di precisione può migliorare l'efficienza del tuo laboratorio e l'integrità del materiale.

Guida Visiva

Riferimenti

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le applicazioni primarie di un forno elettrico di alta precisione nella caratterizzazione della biomassa? Sblocca informazioni chiave

- Come influenzano i forni ad alta temperatura la sinterizzazione LTO? Ottimizzare le prestazioni del titanato di litio tramite controllo di precisione

- Perché viene utilizzata una miscela 1:1 di NaNO3 e KNO3 nei bagni di sali fusi? Ottimizzare le prestazioni di tempra

- Come influiscono le apparecchiature di agitazione e le fasi di riscaldamento a temperatura controllata sulla qualità delle nanoparticelle magnetiche?

- Quali fattori ambientali possono essere controllati in una camera a vuoto? Controllare Pressione, Temperatura, Umidità e Radiazione

- Come il campo di temperatura fornito da un forno di reazione ad alta temperatura promuove lo sviluppo dei pori? Padronanza di 700-800°C

- Perché viene impiegato un ciclo di macinazione secondaria e risinterizzazione nella preparazione del BiCuSeO? Raggiungere la massima densità del materiale

- Perché i materiali superconduttori Bi-2223 ad alte prestazioni richiedono un controllo della temperatura ad alta precisione? | Soluzione KINTEK