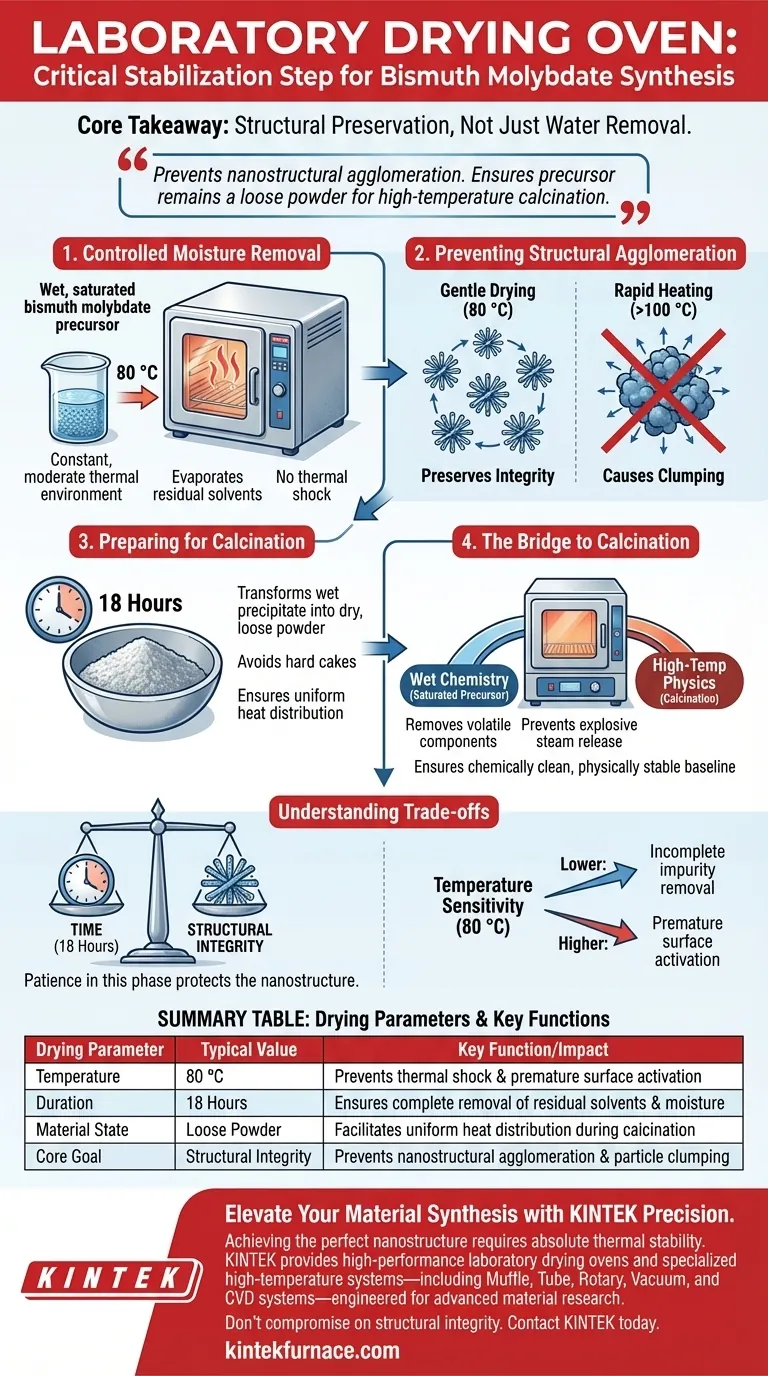

Un forno di essiccazione da laboratorio funge da fase critica di stabilizzazione nella sintesi del molibdato di bismuto solido. La sua funzione principale è fornire un ambiente termico costante e moderato, tipicamente intorno agli 80 °C per 18 ore, per rimuovere delicatamente le impurità liquide residue e l'umidità dal materiale precursore lavato.

Concetto chiave: La fase di essiccazione non riguarda solo la rimozione dell'acqua; è una tecnica di conservazione strutturale. Utilizzando un calore basso e prolungato, il forno previene l'agglomerazione nanostrutturale che si verifica durante rapidi picchi di temperatura, garantendo che il precursore rimanga una polvere sciolta pronta per la calcinazione ad alta temperatura.

La meccanica della stabilizzazione del precursore

Rimozione controllata dell'umidità

Dopo il lavaggio iniziale del molibdato di bismuto solido, il materiale è saturo di solventi residui e acqua.

Il forno di essiccazione crea un ambiente termico stabile, solitamente mantenuto a 80 °C. Questa temperatura moderata è sufficiente per far evaporare i liquidi senza sottoporre il materiale a shock termico.

Prevenzione dell'agglomerazione strutturale

Uno dei rischi principali durante la sintesi è l'agglomerazione, o agglomerazione, delle nanostrutture.

Se il materiale umido fosse esposto immediatamente a rapidi aumenti di temperatura, la tensione superficiale e le velocità di essiccazione non uniformi farebbero sì che le particelle si legassero strettamente tra loro. Il delicato profilo di riscaldamento del forno di essiccazione attenua questo effetto, preservando l'integrità individuale delle nanostrutture.

Preparazione per la calcinazione ad alta temperatura

Garantire uno stato "sciolto"

L'obiettivo del processo di essiccazione è trasformare il precipitato umido in una polvere secca e sciolta.

Eliminando lentamente l'umidità per un periodo di 18 ore, il materiale evita la formazione di agglomerati duri o aggregati densi. Questo "stato sciolto" è essenziale per una distribuzione uniforme del calore nella fase successiva di lavorazione.

Il ponte verso la calcinazione

Il forno di essiccazione funge da ponte necessario tra la chimica umida e la fisica ad alta temperatura.

Rimuove i componenti volatili che potrebbero causare un rilascio esplosivo di vapore o un collasso strutturale durante il successivo processo di calcinazione. Ciò garantisce che il materiale di base sia chimicamente pulito e fisicamente stabile prima di subire un intenso trattamento termico.

Comprendere i compromessi

Tempo vs. Integrità strutturale

La durata di 18 ore è un investimento di tempo significativo, ma è un compromesso necessario per la qualità.

Affrettare questo processo aumentando la temperatura per accelerare l'essiccazione (ad esempio, sopra i 100 °C) rischia di innescare proprio l'agglomerazione che si sta cercando di evitare. La pazienza in questa fase protegge la nanostruttura.

Sensibilità alla temperatura

Sebbene efficace per l'umidità, l'impostazione di 80 °C è specifica per la conservazione di questo particolare precursore.

Deviare significativamente verso il basso potrebbe non rimuovere tutte le impurità, mentre temperature più elevate potrebbero attivare prematuramente cambiamenti superficiali o densificare la polvere, rendendo il catalizzatore finale meno efficace.

Fare la scelta giusta per il tuo obiettivo

Per garantire la massima qualità del materiale a base di molibdato di bismuto, allinea il tuo protocollo di essiccazione ai tuoi obiettivi specifici:

- Se la tua priorità assoluta è la conservazione della nanostruttura: Aderisci rigorosamente al delicato limite di 80 °C per prevenire l'agglomerazione delle particelle e preservare la superficie specifica.

- Se la tua priorità assoluta è la coerenza del processo: Mantieni la durata completa di 18 ore per garantire che ogni lotto entri nella fase di calcinazione con un contenuto di umidità identico.

Il forno di essiccazione non è solo un disidratatore; è lo strumento che definisce la consistenza fisica e l'uniformità del tuo catalizzatore finale.

Tabella riassuntiva:

| Parametro di essiccazione | Valore tipico | Funzione/Impatto chiave |

|---|---|---|

| Temperatura | 80 °C | Previene shock termico e attivazione superficiale prematura |

| Durata | 18 Ore | Garantisce la completa rimozione di solventi e umidità residui |

| Stato del materiale | Polvere sciolta | Facilita la distribuzione uniforme del calore durante la calcinazione |

| Obiettivo principale | Integrità strutturale | Previene l'agglomerazione nanostrutturale e l'agglomerazione delle particelle |

Migliora la tua sintesi di materiali con la precisione KINTEK

Ottenere la nanostruttura perfetta richiede più del semplice calore; richiede assoluta stabilità termica. KINTEK fornisce forni di essiccazione da laboratorio ad alte prestazioni e sistemi specializzati ad alta temperatura, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, progettati per soddisfare le rigorose esigenze della ricerca sui materiali avanzati.

Sia che tu stia preparando catalizzatori a base di molibdato di bismuto o ceramiche complesse, i nostri team esperti di R&S e produzione offrono soluzioni personalizzabili su misura per le tue esigenze di laboratorio uniche. Non compromettere l'integrità strutturale. Contatta KINTEK oggi stesso per scoprire come le nostre apparecchiature di riscaldamento di precisione possono ottimizzare i tuoi flussi di lavoro di stabilizzazione dei precursori e di calcinazione.

Guida Visiva

Riferimenti

- Thi Thanh Hoa Duong, Norbert Steinfeldt. Enhanced Photocatalytic Drug Degradation via Nanoscale Control of Bismuth Molybdate. DOI: 10.1021/acsanm.5c03249

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il ruolo principale di un forno di essiccazione sotto vuoto nella preparazione delle nanostrutture di WO3? Ottenere una morfologia perfetta

- Perché le materie prime vengono compattate in bricchette per la riduzione carbotermica sotto vuoto? Ottimizza la tua produzione di magnesio

- Qual è lo scopo di eseguire un trattamento di ricottura finale? Ottimizza le prestazioni del tuo dispositivo eterogiunzione

- Perché è vietato l'uso di leghe di brasatura attiva contenenti argento nei TEG? Prevenire il degrado dei semiconduttori

- Quali requisiti tecnici sono posti alle apparecchiature di riscaldamento per la pirolisi rapida? Ottimizzare la produzione di bio-olio ad alta resa

- Perché il controllo preciso della temperatura in un forno di essiccazione sotto vuoto è fondamentale per gli elettrodi di batterie CoTe@Ti3C2? Punti chiave.

- Quali sono i vantaggi fondamentali del processo di un forno a infrarossi per il riscaldamento? Sblocca un controllo termico rapido di 1000°C/min

- Perché tempi di mantenimento specifici a temperatura costante per NbC e Cr7C3? Raggiungere la precisione stechiometrica nella sintesi di laboratorio