Lo scopo del riscaldamento secondario a 200 gradi Celsius è eseguire un processo critico di ricottura termica sulla lega Ge-S-Cd. Questa procedura, seguita da un raffreddamento naturale all'interno del forno, è progettata per eliminare le sollecitazioni termiche interne che si accumulano durante le fasi di pressatura e fusione della fabbricazione.

Questo passaggio di ricottura stabilizza efficacemente la microstruttura della lega. Rimuovendo lo stress residuo, il processo garantisce la durabilità meccanica e migliora significativamente l'affidabilità dei successivi test di prestazioni elettriche, in particolare le misurazioni di resistività.

La Meccanica del Rilascio dello Stress

Affrontare lo Stress di Fabbricazione

Durante la creazione iniziale dei campioni di Ge-S-Cd, i materiali vengono sottoposti a pressatura e fusione. Questi processi ad alta energia forzano il materiale nella forma desiderata, ma spesso intrappolano una significativa energia termica all'interno del reticolo.

Senza intervento, questa energia intrappolata si manifesta come stress termico interno. Questo stress crea una microstruttura volatile che è incline a guasti fisici o a comportamenti incoerenti.

Il Ruolo del Raffreddamento Controllato

La fase di riscaldamento secondario è solo metà della soluzione; il metodo di raffreddamento è ugualmente vitale. Il protocollo prevede un raffreddamento naturale *all'interno* della camera del forno.

Questo utilizza l'isolamento del forno per rallentare la caduta di temperatura. Evitando un raffreddamento rapido, il materiale si assesta gradualmente, prevenendo la reintroduzione di stress che si verificherebbe con uno shock termico.

Perché la Stabilizzazione è Importante

Migliorare la Stabilità Meccanica

Il principale risultato fisico di questo processo di ricottura è la stabilità meccanica. Rilassando le tensioni interne, l'integrità strutturale della lega viene preservata.

Ciò riduce la probabilità che il campione si crepi o si deformi nel tempo. Trasforma un campione fragile e stressato in un materiale robusto pronto per i test.

Migliorare l'Accuratezza Elettrica

Lo stress interno non influisce solo sulla resistenza fisica; distorce le proprietà elettriche. I reticoli atomici stressati possono diffondere gli elettroni in modo imprevedibile, portando a dati rumorosi o errati.

Stabilizzando la microstruttura, si garantisce che test come le misurazioni di resistività riflettano le vere proprietà della lega, non artefatti del processo di produzione.

Comprendere i Compromessi

Tempo vs. Qualità dei Dati

Il compromesso più ovvio è il tempo di elaborazione. L'aggiunta di un ciclo di riscaldamento di due ore più un lungo periodo di raffreddamento naturale estende significativamente la tempistica di fabbricazione.

Tuttavia, saltare questo passaggio per risparmiare tempo introduce un alto rischio di varianza dei dati. Il tempo risparmiato viene spesso annullato dalla necessità di ritestare campioni che producono risultati incoerenti a causa dello stress interno.

Specificità della Temperatura

Il protocollo specifica 200 gradi Celsius. Questa è una finestra operativa precisa.

Deviare da questa temperatura comporta dei rischi. Una temperatura più bassa potrebbe non mobilitare sufficientemente il reticolo per alleviare lo stress, mentre una temperatura significativamente più alta potrebbe alterare inavvertitamente la composizione di fase della lega Ge-S-Cd stessa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che i tuoi campioni di Ge-S-Cd siano adatti allo scopo, considera quanto segue riguardo a questo passaggio di ricottura:

- Se il tuo obiettivo principale è la durabilità meccanica: Dai priorità alla fase di raffreddamento in forno per garantire che la struttura fisica rimanga intatta e priva di fratture.

- Se il tuo obiettivo principale è la precisione elettrica: Aderisci rigorosamente al tempo di permanenza a 200°C per eliminare il rumore nei dati di resistività.

In definitiva, questo trattamento termico è il ponte essenziale tra un campione grezzo e instabile e una base scientifica affidabile.

Tabella Riassuntiva:

| Parametro | Passaggio del Processo | Beneficio per la Lega Ge-S-Cd |

|---|---|---|

| Temperatura | Riscaldamento Secondario a 200°C | Allevia lo stress termico interno dalla fabbricazione |

| Metodo di Raffreddamento | Raffreddamento Naturale in Forno | Previene shock termico e distorsione del reticolo |

| Microstruttura | Ricottura Termica | Stabilizza il reticolo atomico per la durabilità meccanica |

| Integrità dei Dati | Eliminazione dello Stress | Garantisce misurazioni di resistività accurate e affidabili |

Eleva la Tua Ricerca sui Materiali con KINTEK

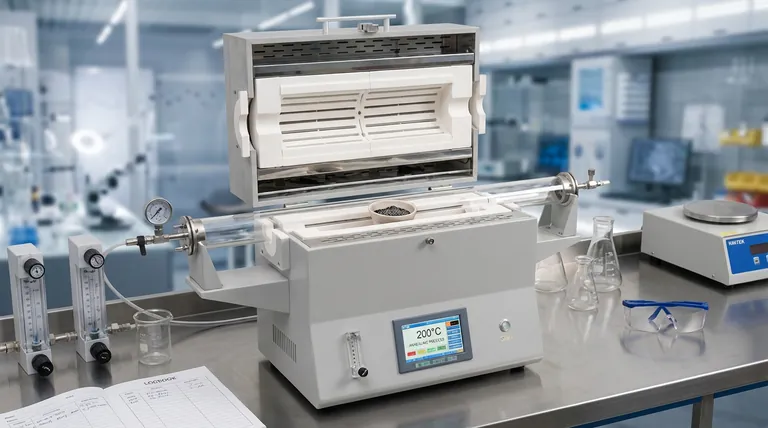

Un trattamento termico preciso fa la differenza tra varianza dei dati e scoperte scientifiche. Presso KINTEK, forniamo le soluzioni di laboratorio ad alte prestazioni necessarie per padroneggiare protocolli complessi come la ricottura delle leghe Ge-S-Cd.

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di forni standard ad alta temperatura o di sistemi completamente personalizzabili per le tue esigenze di ricerca uniche, la nostra tecnologia garantisce il riscaldamento uniforme e i tassi di raffreddamento controllati essenziali per la stabilizzazione della microstruttura.

Pronto a garantire la durabilità meccanica e la precisione elettrica dei tuoi campioni?

Contatta oggi i nostri specialisti per trovare la tua soluzione termica ideale.

Riferimenti

- Zainab Abd Al-hadi, Kareem A. Jasim. The Effect of Partial Substitution of Ge-S-Cd Alloys on the Density of Energy States. DOI: 10.30526/37.1.3314

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come influiscono forni industriali e vasche di tempra sui compositi TiCp/Fe? Ottimizzare le prestazioni del trattamento termico

- Cos'è il riscaldamento Joule e come si collega al riscaldamento a induzione? Padroneggia la fisica del riscaldamento senza contatto

- Qual è l'importanza della tenuta dinamica in un forno di crescita cristallina InP? Garantire l'integrità della pressione e il controllo del movimento

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- Quali condizioni di processo fondamentali fornisce un forno ad alta temperatura da laboratorio? Ottimizzare i risultati della polimerizzazione delle geopolimeri

- Qual è lo scopo principale della sigillatura della bottiglia di reazione a 80°C per la sintesi RMF? Garantire una policondensazione ottimale

- Qual è l'obiettivo tecnico dell'ossidazione termica a 625 °C? Padronanza della precisione dell'ossido a tunnel SiOx

- Come influisce il controllo della temperatura ad alta precisione sulla crescita cristallina di LaMg6Ga6S16? Strategie di riscaldamento di precisione